Fonte: Getúlio de Vasconcelos, pesquisador do IEAv - CTA - 22/05/07

Em projeto apoiado pelo Instituto Fábrica do Milênio-CNPq, os pesquisadores do

IEAv-CTA estão desenvolvendo tecnologia de prototipagem rápida com ênfase em sinterização com laser.

O objetivo da pesquisa é construir objetos tridimensionais a partir da sinterização por laser de materiais particulados (qualquer material em forma de pó) camada por camada.

A prototipagem rápida é uma tecnologia que possibilita produzir protótipos e moldes a partir de fontes de dados gerados por sistemas CAD (Autocad), reduzindo-se assim o elevado custo de fabricação de protótipos e viabilizando a construção de uma única parte exclusiva. O processo é feito a partir da agregação e do ligamento de materiais líquidos, em pó ou em formato de folhas de papel, agrupados seqüencialmente camada por camada de modo que se construa o objeto de interesse.

Os dados do objeto são gerados no sistema CAD, que representa o modelo por uma malha triangular ou faceta geralmente no formato de arquivo STL - acrônimo do inglês, Standard Tessellation Language (Linguagem Padrão de Infusão de Mosaicos). Uma vez convertido, o modelo em gerado em auto CAD em um arquivo STL, o objeto é segmentado em camadas e o passo seguinte é a construção física do objeto produzida pelo empilhamento de camada por camada uma sobre a outra, sucessivamente até o final do processo.

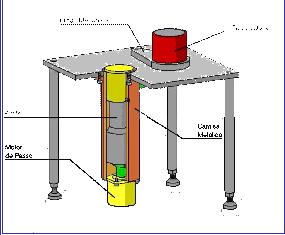

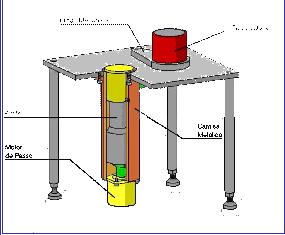

No processo de sinterização seletiva a laser (SSL), a ação do laser provoca a sinterização de materiais líquidos ou materiais particulados, armazenados na superfície de um pistão que possui movimentos verticais micrométricos comandados.

O feixe de laser interage com a primeira camada sinterizando o material particulado. Em seguida, o pistão é deslocado verticalmente para baixo, e o recipiente é novamente preenchido com material particulado e irradiado com o feixe de laser, produzindo-se, então, a segunda camada. O processo continua sucessivamente até o final do objeto. O material particulado em excesso atua como suporte durante a execução do objeto.

Para a sinterização seletiva a laser, os parâmetros mais importantes para a construção de objetos são: a densidade de potência do laser (W/cm2), a velocidade de deslocamento do feixe de laser (cm/s) e o espaçamento entre as camadas produzidas pelo feixe do laser (μm). A densidade de potência e a velocidade de deslocamento do feixe de laser posta em jogo no processo, varia de acordo com o material utilizado.

A sinterização com laser possibilita a construção de partes que variam desde aplicações biológicas, como partes de implantes dentários, faciais ou fração de crânio, como a fabricação de ferramentaria em geral para a indústria de moldes plásticos, moldes de areia fundição ou ainda, blocos de motores automotivos, em cerâmica ou metal, ou simplesmente em materiais poliméricos para simples estudos de casos.

Os pesquisadores do Instituto de Estudos Avançados do Comando-Geral de Tecnologia Aeroespacial - IEAv-CTA em São José dos Campos, realizam ainda outras pesquisas com o uso de lasers, uma delas é a aplicação de revestimentos de materiais particulados a base de grafita em superfícies metálicas via laser de CO2.

Este revestimento de grafita, aplicado via laser, apresenta características impares: primeiro porque a característica de lubrificante sólido da grafita é preservada, segundo, porque ocorre a difusão superficial do carbono proveniente da grafita, para o substrato metálico, favorecendo a carbonetação. Em conseqüência desta difusão, os estresses mecâno-térmicos, comuns aos processos de PVD ou CVD, são, neste novo método que se utilizam lasers, reduzidos, dispensando com isso, o uso de camadas intermediárias que atuam como binder ou como camada de acomodação térmica.

Os pesquisadores verificaram por meio da análise de perfil de microdureza no substrato metálico, logo abaixo do revestimento de grafita, que ocorre a elevação da dureza superficial em substratos de aço em cerca de 30%, quando comparado ao núcleo do material ou em amostras não tratadas com lasers. Uma outra importante característica observada é a possibilidade da aplicação destes lubrificantes sólidos, em atmosfera ambiente e em curto intervalo de tempo, quando comparado aos processos convencionais via PVD ou CVD. As análises tribológicas realizadas nas superfícies da amostras tratadas com laser, apresentaram resultados satisfatórios, uma vez que ocorreu redução do coeficiente de atrito em cerca de 70% utilizando-se 100MPa.

Vantagens do processo:

• O revestimento é feito ao ar, e isto viabiliza o tratamento de superfícies de quaisquer dimensões;

• Proporciona uma melhor ancoragem do revestimento e reduz o stress mecâno-térmico, mediante a formação de uma nova interface na zona de aquecimento durante o processo de deposição, dispensando-se, assim, a utilização de binders ou camadas de acomodação térmica;

• Proporciona elevação na dureza superficial do substrato, em decorrência da difusão dos elementos do revestimento no substrato;

• Promove alterações nas propriedades tribológicas tais como redução ou aumento do coeficiente de atrito, dependendo do tipo de material usado no revestimento;

• Apresenta uma elevada taxa de deposição, quando comparada ao processo atual via CVD ou PVD.

As principais aplicações destes revestimentos a base de grafita, são em superfícies que requeiram mínimo coeficiente de atrito e dureza elevada, por exemplo, lâminas de barbear, facas de corte de materiais abrasivos, pistas de rolamentos, partes automotivas sujeitas a desgaste por abrasão, roscas de engates rápido em plataformas petrolíferas, matrizes de forjamentos, ferramentas de usinagem e matrizes de corte em geral.

A prototipagem rápida é uma tecnologia que possibilita produzir protótipos e moldes a partir de fontes de dados gerados por sistemas CAD (Autocad), reduzindo-se assim o elevado custo de fabricação de protótipos e viabilizando a construção de uma única parte exclusiva. O processo é feito a partir da agregação e do ligamento de materiais líquidos, em pó ou em formato de folhas de papel, agrupados seqüencialmente camada por camada de modo que se construa o objeto de interesse.

A prototipagem rápida é uma tecnologia que possibilita produzir protótipos e moldes a partir de fontes de dados gerados por sistemas CAD (Autocad), reduzindo-se assim o elevado custo de fabricação de protótipos e viabilizando a construção de uma única parte exclusiva. O processo é feito a partir da agregação e do ligamento de materiais líquidos, em pó ou em formato de folhas de papel, agrupados seqüencialmente camada por camada de modo que se construa o objeto de interesse.