Notícias

Por Adriano Fagali de Souza

Objetivo: Realizar pesquisa aplicada aos processos de fabricação de moldes e produtos plásticos fabricados por injeção.

Este projeto tem por finalidade desenvolver um molde para realizar diferentes pesquisas científicas e tecnológicas, envolvendo as áreas do conhecimento relacionadas com a fabricação de produtos plásticos que utilizam ferramentais. Neste estudo são abordadas quatro áreas do conhecimento envolvidas neste processo, a saber: projeto; processos de fabricação do molde; processos de inspeção; engenharia de superfícies e processos de transformação (injeção de termoplástico).

Este ferramental é utilizado em inúmeros estudos possibilitando o desenvolvimento de pesquisa aplicada, formação profissional de alunos de Iniciação Científica e desenvolvimento de Trabalhos de Conclusão de Curso de Graduação e Dissertações de Mestrado. Este ferramental é utilizado em aulas dos cursos de tecnologia, engenharia e pós-graduação do IST/SOCIESC, Joinville. Pretende-se com este projeto, promover a integração destes processos de manufatura, visando auxiliar toda cadeia produtiva.

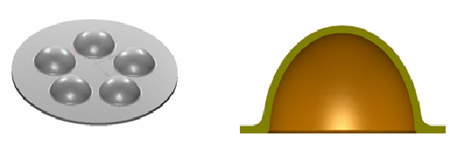

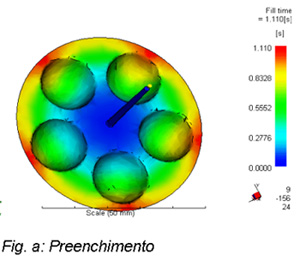

Almejando aproximar o estudo proposto com a realidade industrial, buscou-se utilizar uma geometria que represente a fabricação de moldes e possível realizar as avaliações dos estudos propostos. Desta forma, foi utilizada a geometria de um porta-ovos para refrigeradores, como ilustra a Figura 1. Aparentemente simples, está é uma geometria representativa para estudar a otimização do processo de usinagem de formas complexas. Cinco cavidades foram replicadas e são interligadas por uma espessura constante, dentro de um formato circular, onde as cavidades estão eqüidistantes uma das outras. Foi utilizado um ponto de injeção central, a fim de tornar o processo homogêneo.

Figura 1: Geometria do corpo de provas

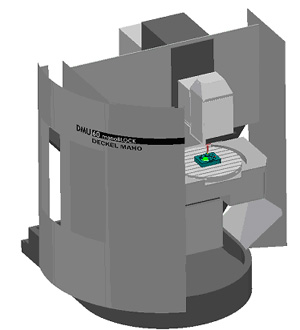

No caso deste molde, o porta molde foi cedido pela empresa parceira Polimold. O projeto do molde foi desenvolvido e modelado em 3D com o sistema CAD Powershape 6, como ilustra Figura 2.

.jpg)

Figura 2: Projeto do molde em sistema CAD 3D

Através de práticas de simulações de usinagem com o software e discussões técnicas, foram definidas as estratégias de usinagem.

Desta forma, as estratégias a serem avaliadas foram definidas a seguir:

Estratégia nº. 1: Passes em 3D offset: a estratégia de usinagem “3D Offset”, que compõe a trajetória da ferramenta de corte da seguinte forma, incrementa no eixo Z , e usina em forma de círculos, todo o perímetro da peça naquela altura, fazendo a forma de superfície a cada incremento até a chegada da medida do eixo Z final.

Estratégia nº. 2: Passes em espiral Z constante otimizado. A estratégia de usinagem “Z Constante Otimizado”, que compõe a trajetória da ferramenta de corte em forma de espiral com incremento a cada perímetro da peça realizado, mas sem parar para incrementar, por isso é chamado de otimizado, até a chegada da medida Z final.

Estratégia nº. 3: Passe radial para cima. A estratégia de usinagem “Radial para Cima“, que compõe a trajetória da ferramenta de corte da seguinte forma, o incremento é feito radialmente, no sentido de contornar a figura a ser usinada, a ferramenta de corte usina no sentido de baixo para cima percorrendo a superfície da figura.

Estratégia nº. 4: Passe radial para baixo. A estratégia de usinagem “Radial para Baixo“, que compõe a trajetória da ferramenta de corte da seguinte forma, o incremento é feito radialmente, no sentido de contornar a figura a ser usina da, a ferramenta de corte usina no sentido de cima para baixo percorrendo a superfície da figura.

Estratégia nº. 5: Passes paralelos, raster. A estratégia de usinagem “Raster“, que compõe a trajetória da ferramenta de corte da seguinte forma, os passes são paralelos, o incremento em X ou Y até a chegada do fim da figura, a ferramenta de corte desce e sobe por toda a superfície da figura a ser usinada, o sentido de corte da ferramenta é concordante de um lado e discordante do outro.

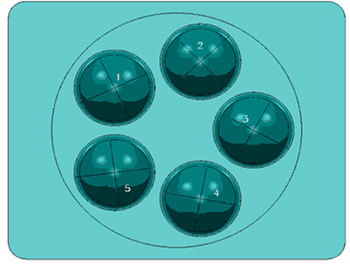

A cavidade superior foi numerada conforme as estratégias de usinagem, conforme Figura 3.

Figura 3: Geometria da cavidade

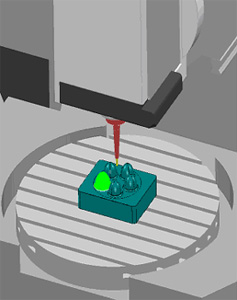

A simulação da usinagem é ilustrada na Figura 4.

Figura 4: Simulação da usinagem

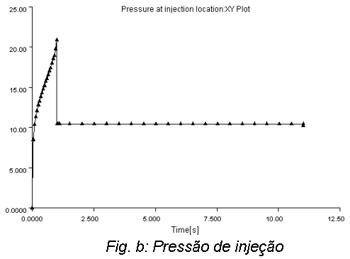

A Figura 5 ilustra as simulações do processo de injeção realizadas com o software CAE.

Figura 5: Simulações com o software CAE. a) Tempo de preenchimento das cavidades. b) Pressão de injeção

A Figura 6 ilustra a cavidade do molde após operação de usinagem.

Figura 6: a cavidade do molde

Figura 7: Produto plástico injetado

Resultados de pesquisa estão sendo obtidos com o desenvolvimento deste projeto. Os colaboradores são: IFM (Instituto Fábrica do Milênio), Siemens, Polimold, Sociesc Ferramentaria, FAPESC, ACIJ, Villares Metais, Sandvik, DMG, G – 1000 e Ferramental Revista Brasileira da Indústria de Ferramentas.

Mais informaçõe envie email para [email protected] ou leia mais nos liks a seguir:

Gostou? Então compartilhe:

Notícias relacionadas

A instalação de injetoras amplia o atendimento ao mercado para a produção de peças injetadas