Fonte: II Assembléia Geral do IFM - 07/10/08

Nivaldo Lemos Coppini, Elesandro Antonio Baptista, Milton Viera Junior

Departamento de Ciências Exatas e Tecnologias

Uninove – Universidade Nove de Julho

Durante o período de participação junto ao SP01, os autores desenvolveram dois sub temas dentro do contexto de otimização dos processos de usinagem. São eles:

Otimização dos parâmetros de corte em usinagem

A otimização dos parâmetros de corte foram principalmente focados em operações de torneamento, com desdobramentos possíveis de serem aplicados aos demais processos que utilizam ferramentas de forma geométrica definida, fresamento e furação, que representam o maior contingente de incidência tanto no campo da pesquisa quanto em aplicações industriais.

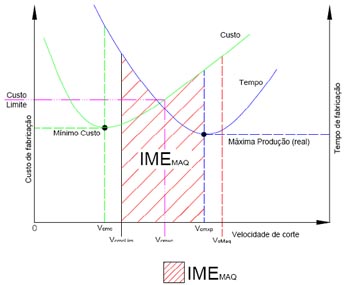

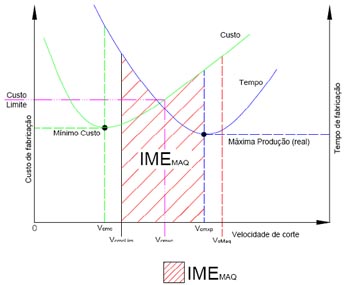

Foi possível realizar contribuições ao que havia de conhecimento já desenvolvido sobre o assunto, ou seja, a determinação do IME (Intervalo de Máxima Eficiência) com as discussões tradicionais a respeito das velocidades de mínimo custo e de máxima produção e as possíveis interpretações e aplicações dos mesmos quando se pretendia otimizar os parâmetros de corte (FERRARESI, 1967 e DINIZ, 2006). Outro aspecto abordado anteriormente aos desenvolvimentos havidos foi proposto por Carvalho 1991, em sua tese de doutorado sob orientação do Prof. Dr.Dino Ferraresi e que tratava de determinar a velocidade de máximo lucro, introduzindo uma sugestão de dirimir a dúvida sobre qual das duas velocidades do IME utilizar.

Os modelos matemáticos e de procedimento consideraram que os diferentes cenários de fabricação tinham fundamental influência sobre como otimizar o processo de usinagem. Para cada cenário, foi idealizado um modelo considerado mais apropriado. Foi considerado ideal, também, que a vida da ferramenta fosse considerada em todos os modelos apresentados e, sempre que possível, a vida fosse determinada em ambiente fabril, com dados retirados diretamente e em tempo real com a ocorrência do processo. Quanto à otimização dos parâmetros de corte avanço por volta e profundidade de usinagem sugeriu-se que esta ocorresse durante a seleção da ferramenta, considerando principalmente aspectos geométricos ferramenta/peça envolvidos, bem como o processo de formação do cavaco. Ficou estabelecido que depois de selecionados estes dois parâmetros, seria fundamental otimizar a velocidade de corte.

A tabela 1 mostra o cenário e a velocidade de corte mais adequada ao mesmo. Estas velocidades foram denominadas de velocidades notáveis.

Tabela 1. Cenário de fabricação e a Velocidade de Corte mais indicada

| Cenário Velocidade |

Notável |

| Máquinas com tempo de troca de ferramenta zero ou próxima de zero |

Velocidade de mínimo custo limite() |

| Alta produção e preço imposto pelo mercado |

Velocidade de máximo custo admissível () |

| Máquina gargalo em célula de manufatura |

Velocidade de máximo ganho () |

| Máquina ociosa em célula de manufatura |

Velocidade de mínimo custo admissível |

| Competitividade em custo e prazos de entrega com conhecimento do lucro/prejuízo, previsão orçamentária e condições de negociação |

Cálculo da Margem de Contribuição relacionada com parâmetros de custo e produção em usinagem e contabilidade para pagamento de custo fixo e percepção de lucros () |

| Cenário de fabricação flexível dentro do conceito de JIT |

Velocidade para lote ideal de usinagem |

Otimização do setup de máquinas visando redução de tempos e custos

Neste sub-tema foram desenvolvidas duas linhas de pesquisas com focos na diminuição do tempo de setup. Uma primeira abordagem tratou de propor o uso de uma mesma ferramenta para a usinagem de vários lotes de peças diferentes de um para outro. Tal diferença refere-se tanto ao material da peça quanto à sua geometria. É uma proposta relevante para cenários de usinagem flexível de lotes com número muito pequeno de peças, em que o tempo de setup pode ser signiicativamente maior que o tempo de usinagem de todas as peças do lote. Em simulação realizada, a abordagem mostrou-se vantajosa em termos de custos e tempos de produção quando se considerou uma programação diária na condição de trabalho acima mencionada.

Uma segunda abordagem é a de desenvolvimento de dispositivo para setup rápido de ferramentas, interno à Máquina (toolsetters). Nessa abordagem, procurou-se conhecer a intensidade de uso de equipamentos de pré-ajustagem em máquinas CNC, tanto internos, quanto externos à máquina (presetters). Como resultado dessa prospecção foi identificado que a falta de conhecimento sobre o uso e a importância desses equipamentos é um fator preponderante para a baixa utilização; alia-se a isso a questão do custo do equipamento. Foi também gerada e disponibilizada aos usuários de máquinas CNC que participaram da pesquisa uma planilha de simulação para que

pudessem quantiicar os ganhos que podem existir nos casos em que equipamentos de pré-ajustagem são utilizados.

A figura 1 ilustra as velocidades notáveis e suas relações com o IME.

Figura 1. O IME e as velocidades de corte notáveis

Figura 1. O IME e as velocidades de corte notáveis

CARVALHO, R.R.S.

Características de Usinagem Vista sob o Ponto de Vista Econômico. Campinas, Tese (Doutorado) - Faculdade de Engenharia de Campinas, UNICAMP, 1991.

DINIZ, A. E., MARCONDES, F. C., e COPPINI, N. L, (2001).

Tecnologia da usinagem dos materiais. 4.ed. São Paulo: Artliber.