Generalidades

A deterioração de superfícies é um assunto que requer muita atenção e investimento para a maioria das indústrias. Genericamente o desgaste pode ser resultado de impacto, erosão, contato metal-metal, abrasão, oxidação, corrosão, ou uma combinação destes fatores.

Os efeitos do desgaste podem se tornar muito caros. Em algumas aplicações reparos podem ser feitos através de preenchimentos com solda, utilizando metais especiais. É preferível, entretanto que a parte seja fabricada prevendo o tipo de desgaste a que estará exposta, evitando os altos custos de manutenção.

Para aplicações envolvendo aços ferramenta, são utilizados tratamentos superficiais de endurecimento durante a fabricação, reduzindo o avanço do desgaste e prolongando a vida útil da ferramenta.

O endurecimento superficial é um processo que inclui uma grande variedade de técnicas e melhora a resistência ao desgaste sem alterar a parte interna do material, que pode ser mais mole. A vantagem do endurecimento superficial sobre o endurecimento profundo é que aços de baixo- e médio carbono podem ser endurecidos sem apresentar problemas de distorções e fissuras associadas com o endurecimento profundo de seções espessas.

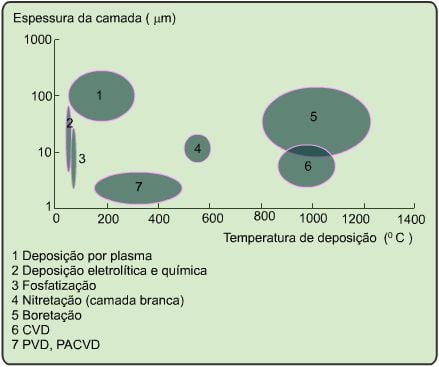

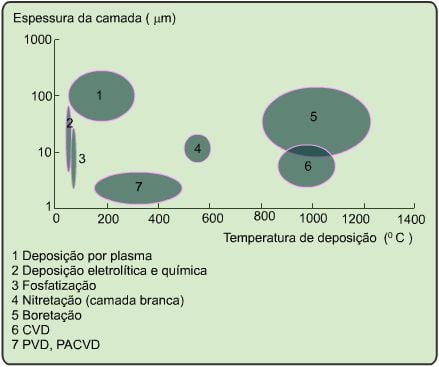

Espessuras típicas de camadas obtidas para as diversas Técnicas de Revestimento são mostradas na figura abaixo.

Espessuras Típicas das camadas no revestimento

Classificação dos Métodos de tratamentos superficiais

Existem duas abordagens para os métodos de endurecimento superficial:

- métodos que envolvem a introdução intencional de uma nova camada e

- métodos que envolvem modificação da superfície e sub-superfície do substrato sem adição ou aumento das dimensões da peça.

O primeiro grupo de métodos de endurecimento de superfície inclui o uso de filmes finos, camadas ou superposição soldada. Filmes, camadas e superposições são menos eficientes economicamente à medida que os volumes de produção aumentam, especialmente quando toda a superfície da peça deve ser endurecida. O desempenho de fadiga dos filmes, camadas e superposições são também um fator limitante, dependendo da resistência da ligação entre a camada adicionada e o substrato.

Apesar das limitações, o método é efetivo para algumas aplicações. Para aços ferramenta, revestimentos de TiN e Al2O3 são eficientes não só pela alta dureza mas por sua passividade química, reduzindo o desgaste e a aderência de cavacos na ferramenta.

O segundo grupo de processos é dividido em processos de difusão e processos seletivos. Os processos de difusão modificam a composição química da superfície com elementos endurecedores como o carbono, nitrogênio ou boro. Os processos de difusão permitem o endurecimento de toda a superfície da peça e são utilizados para grandes volumes de produção.

O processo seletivo, por outro lado, permite o endurecimento localizado da superfície. O processo seletivo em geral envolve endurecimento por efeito térmico (aquecimento e resfriamento), mas alguns métodos de endurecimento seletivo são baseados na modificação da composição química da superfície (nitretação seletiva, implantação iônica).

Os vários processos são sumarizados na tabela abaixo.

Como mencionado acima, o processo de difusão envolve a modificação química da superfície. O processo é termoquímico, porque algum calor é necessário para acelerar a difusão de elementos químicos nas regiões de superficiais e sub-superficiais da peça.

Existe uma relação de dependência entre a profundidade da difusão com tempo e temperatura, normalmente expressa como:

Onde K é o fator de difusão, que depende da temperatura, da composição química do aço e do gradiente de concentração de um dado elemento químico. O fator de difusão cresce exponencialmente com a temperatura absoluta. Os gradientes de concentração dependem da cinética de difusão superficial e das reações de um processo específico.

Os processos de endurecimento por difusão incluem vários tipos de elementos químicos (como carbono, nitrogênio e boro) e variações dos processos usados para o transporte destes elementos até a superfície da peça. Os elementos poderão estar na forma de compostos gasosos, líquidos ou íons. Estas variações produzem diferentes resultados para profundidades de endurecimento e valores finais de dureza. Uma tabela geral é apresentada abaixo, mostrando as diferenças.

*Requerem têmpera a partir da temperatura de autenitização

Fatores envolvendo a adequação do processo de difusão incluem o tipo de aço e são sumarizados na tabela abaixo: