Notícias

Imagens: Divulgação

Que o balanceamento é extremamente importante para aumentar a vida útil das máquinas, evitar acidente de trabalho e melhorar a qualidade da produção já foi visto na matéria Por que o balanceamento é tão importante?. O objetivo, agora, é mostrar as três principais formas de desbalanceamento, como ocorrem e o que elas causam.

Em alguns casos, esta falha pode ser facilmente corrigida quando usada a máquina propícia na hora de fazer o balanceamento.

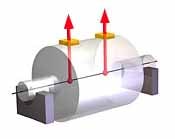

Desbalanceamento estático

Dois desbalanceamentos (representados por setas na imagem ao lado) podem possuir a mesma intensidade e posição angular, bem como estar a uma mesma distância do centro de gravidade. O estado idêntico dos dois resulta em um desbalanceamento único, de intensidade duplamente maior, que atua diretamente no centro de gravidade. Apoiando-se este rotor sobre duas facas, ele irá realizar um movimento pendular até que o seu "ponto mais pesado" aponte para baixo. Devido a força da gravidade, este desbalanceamento atua também sem rotação, sendo denominado por isso desbalanceamento estático.

Dois desbalanceamentos (representados por setas na imagem ao lado) podem possuir a mesma intensidade e posição angular, bem como estar a uma mesma distância do centro de gravidade. O estado idêntico dos dois resulta em um desbalanceamento único, de intensidade duplamente maior, que atua diretamente no centro de gravidade. Apoiando-se este rotor sobre duas facas, ele irá realizar um movimento pendular até que o seu "ponto mais pesado" aponte para baixo. Devido a força da gravidade, este desbalanceamento atua também sem rotação, sendo denominado por isso desbalanceamento estático.

Ele acarreta no deslocamento do eixo de massa do rotor para fora do seu eixo geométrico, fazendo o rotor oscilar em paralelo ao seu eixo de rotação. Um desbalanceamento estático deve ser compensado no plano do centro de gravidade, através da remoção de material no "ponto mais pesado" ou da adição de massa no lado oposto.

A correção deste desbalanceamento em apenas um plano ocorre, em geral, nos rotores em forma de disco. Desta maneira, recomenda-se utilizar as máquinas de balancear verticais, uma vez que estes rotores não possuem eixo próprio.

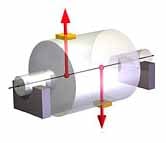

Desbalanceamento de momento

Dois tipos de desbalanceamentos (representados na imagem com setas) podem possuir o mesmo valor, entretanto estarem deslocados exatamente em ângulo de 180°, um em relação ao outro. Esta distribuição de desbalanceamento não se deixa mais determinar por oscilação pendular (ação da gravidade no rotor apoiado), pois o rotor não apresenta mais nenhum "lado mais pesado".

Dois tipos de desbalanceamentos (representados na imagem com setas) podem possuir o mesmo valor, entretanto estarem deslocados exatamente em ângulo de 180°, um em relação ao outro. Esta distribuição de desbalanceamento não se deixa mais determinar por oscilação pendular (ação da gravidade no rotor apoiado), pois o rotor não apresenta mais nenhum "lado mais pesado".

O rotor executa um movimento sob o seu eixo maior (vertical em relação ao eixo de rotação), pois ambos os desbalanceamentos exercem uma força que, separadas por um braço, tornam-se um momento. Consequentemente, este tipo de distribuição do desbalanceamento é conhecido como momento.

Para a correção do desbalanceamento de momento é necessário um contra-momento, ou seja, dois desbalanceamentos de correção de mesma intensidade que, conforme o desbalanceamento original, estarão deslocados entre si em 180° nos planos de compensação.

Os desbalanceamentos de momento aparecem, em geral, em rotores de forma cilíndrica de grande comprimento. Neste caso, é recomendado máquinas de balanceamento horizontal.

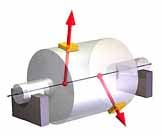

Desbalanceamento dinâmico

Um rotor real normalmente não possui um único desbalanceamento. Em teoria, eles são muitos, distribuídos aleatoriamente ao longo de seu eixo de rotação. Todos os desbalanceamentos podem ser somados e equivalerem a dois desbalanceamentos resultantes (representados na imagem por setas) em dois planos arbitrários, onde possuem geralmente diferentes valores e posições angulares.

Um rotor real normalmente não possui um único desbalanceamento. Em teoria, eles são muitos, distribuídos aleatoriamente ao longo de seu eixo de rotação. Todos os desbalanceamentos podem ser somados e equivalerem a dois desbalanceamentos resultantes (representados na imagem por setas) em dois planos arbitrários, onde possuem geralmente diferentes valores e posições angulares.

Como este estado só pode ser determinado com o rotor em rotação, ele é conhecido como desbalanceamento dinâmico. Este desbalanceamento pode ser dividido em desbalanceamento estático e em desbalanceamento de torque, indiferentemente da influência maior de um ou de outro.

Para a corrigir por completo o desbalanceamento dinâmico, necessitamos obrigatoriamente de dois planos de correção. O desbalanceamento dinâmico ocorre praticamente em todos os rotores. Para realiza este balanceamento pode-se utilizar tanto máquinas de balancear horizontais como verticais.

Gostou? Então compartilhe: