Notícias

Autor: Adilson José de Oliveira, Anselmo Eduardo Diniz

Departamento de Engenharia de Fabricação, Faculdade de Engenharia Mecânica, Unicamp

Rua Mendeleiev, 200 – CP 6122 – Barão Geraldo, Campinas/SP – CEP 13083-860

[email protected]

Departamento de Engenharia de Fabricação, Faculdade de Engenharia Mecânica, Unicamp

Rua Mendeleiev, 200 – CP 6122 – Barão Geraldo, Campinas/SP – CEP 13083-860

[email protected]

Resumo

A utilização de Centros de Usinagem Vertical é a configuração mais comum para a usinagem de moldes e matrizes. O principal motivo da maior utilização desta configuração de máquina-ferramenta é o seu menor preço quando comparado com os Centros de Usinagem horizontal. Por outro lado, o emprego de um Centro de Usinagem Vertical apresenta problemas com a remoção do cavaco da região de corte (FALLBÖHMER et al., 2000).

Principalmente com a usinagem de cavidades estreitas e profundas, a remoção do cavaco da cavidade somente com o fluxo de ar originado pela rotação da ferramenta de usinagem torna-se difícil. Caso o cavaco não seja removido da cavidade, ele pode ser esmagado entre a superfície usinada e a ferramenta, danificando o acabamento superficial e/ou avariando a aresta de corte. A aplicação do fluido de corte no processo pode remover com facilidade o cavaco de uma cavidade. Contudo, a utilização de um fluido de corte aquoso, o qual tem falta capacidade de refrigeração, causa redução da vida da ferramenta por incentivar trincas de origem térmica.

Estas trincas são formadas pela maior flutuação cíclica da temperatura devido à natureza interrompida do corte. Normalmente, obtém-se a maior vida de ferramenta no fresamento de aços com a usinagem isenta de fluido de corte (VIEIRA, MACHADO e EZUGWU, 2001). Uma solução utilizada para remoção do cavaco da região de corte no Fresamento com Alta Velocidade de aços endurecidos é a aplicação de ar comprimido.

O ar comprimido tem baixa capacidade de refrigeração quando comparado com os fluidos aquosos. A intenção é minimizar o efeito da flutuação da temperatura na ferramenta durante o corte. Ainda com o objetivo de aumentar a capacidade de lubrificação, eventualmente utiliza-se a pulverização de uma pequena quantidade de óleo, em forma de névoa, juntamente com a aplicação de ar comprimido. Esta técnica é conhecida como Mínima Quantidade de Fluido (MQF).

Entretanto, os efeitos da utilização da técnica MQF no Fresamento com Alta Velocidade de aços-ferramentas endurecidos são fortemente influenciados por uma série de fatores. Entre eles, os parâmetros de usinagem, material usinado, pressão, vazão, distância de aplicação, geometria usinada e material da ferramenta. Assim, resultados contraditórios com a aplicação da técnica MQF no fresamento de aços-ferramentas são encontrados na literatura (RAHMAN, KUMAR e SALAM, 2002; SU et al., 2007).

Com o objetivo de entender a influência na vida da ferramenta e nos mecanismos de desgaste, realizou-se a comparação da aplicação da técnica MQF (vazão de 12 ml/h e pressão de 4,5 bar) com a usinagem isenta de fluido em uma condição de usinagem típica do processo de

usinagem de moldes e matrizes. Utilizou-se uma fresa de topo toroidal de diâmetro de 12 mm (duas pastilhas circulares de diâmetro 7 mm). As pastilhas de metal duro correspondem à classe ISO H15 com cobertura PVD multicamada de TiCN e TiN. O material usinado foi o aço ABNT H13 temperado e revenido (dureza de 50HRC). As condições de usinagem foram: inclinação de parede de 45°, vc = 300 m/min, fz = 0,25 mm, ap = 0,25 mm e ae = 0,40 mm.

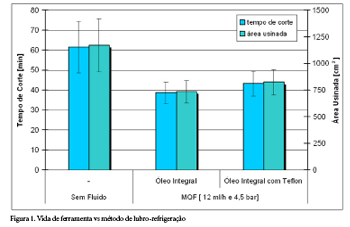

A análise de variância dos resultados indica que, com um intervalo de confiança de 95%, a condição de lubrorefrigeração tem significativa influência na vida da ferramenta. Conforme a figura 1, o tempo médio de usinagem sem a aplicação da técnica da MQF foi de 61,5 minutos.

Com a utilização da técnica MQF empregando o Óleo Integral, o tempo médio de usinagem foi de 38,6 minutos. A utilização da técnica MQF, com a mesma vazão e pressão, empregando o Óleo Integral com o aditivo de Teflon, proporcionou um tempo médio de usinagem de 43,4 minutos. Não há uma qualitativa diferença na vida de ferramenta ao se comparar a utilização dos diferentes tipos de óleos integrais.

A aplicação da técnica MQF contribuiu para o surgimento e propagação de trincas de origem térmica nas arestas de corte das ferramentas de metal duro com cobertura. Estas trincas incentivaram os microlascamentos e reduziram a vida da ferramenta quando comparada com o fresamento sem a aplicação da técnica MQF.

FALLBÖHMER et al. High speed machining of cast iron and alloy steels for die and mold manufacturing. Journal of Materials Processing Technology, v. 98, n. 1, p. 104-115, 2000.

VIEIRA, J. M.; MACHADO, A. R.; EZUGWU, E. O. Performance of cutting fluids during face milling of steels. Journal of Materials Processing Technology, v. 116, n. 2/3, p. 244-251, 2001.

RAHMAN, M.; KUMAR, A. S.; SALAM, M. U. Experimental evaluation on the effect of minimal quantities of lubricant in milling. International Journal of Machine Tools & Manufacture, v. 42, n. 5, p. 539-547, 2002. SU et al. Refrigerated cooling air cutting of difficult-tocut materials. International Journal of Machine Tools & Manufacture, v. 47, n. 6, p. 927-933, 2007.

Agradecimentos

Os autores agradecem ao Instituto Fábrica do Milênio (IFM), à CAPES e à empresa Sandvik Coromant pelo suporte técnico e financeiro no projeto.

Gostou? Então compartilhe:

Tópicos: