Notícias

Autores: José Marcelo Teles (Iscar do Brasil), João Roberto Ferreira (UNIFEI-Itajubá-MG), Wisley Falco Sales (Faculdades do Sul da Bahia)

IntroduçãoAtualmente devido às necessidades impostas pelos novos motores de combustão, vários tipos de materiais estão sendo desenvolvidos para atender a indústria automotiva. Entre eles o ferro fundido nodular com nióbio. O nióbio forma carbonetos estáveis melhorando a resistência ao desgaste.

Além desta propriedade, o nióbio é um microconstituinte quase inerte, pois pouco interfere na densidade do ferro fundido e não modifica as microestruturas (grafita, perlita, etc). Algumas aplicações para este tipo de material encontram-se na indústria automotiva na confecção de cabeçote de motores, anéis de pistão e panelas de freio (Nylen, 2001).

O presente trabalho tem como objetivo avaliar o comportamento das ferramentas de metal duro no processo de torneamento do ferro fundido nodular ferritizado com nióbio. Para atingir esse objetivo três insertos distintos foram testados. Diferentes revestimentos, geometrias de quebra cavaco e preparações de aresta de corte foram utilizadas. Trabalhou-se também com e sem refrigeração com o propósito de analisar a sua influência no desgaste das ferramentas.

Procedimento experimental

O ferro fundido nodular com nióbio apresenta a composição química mostrada na Tabela 1. Os tubos de ferro fundido após a fundição apresentam sílica aderida na parede externa. Estes são cortados em pequenos tubos com 200 mm de comprimento, diâmetro

externo de 110 mm e interno de 95 mm formando os corpos de prova.

Os testes foram realizados num torno CNC ROMI dedicado com potência de 30CV. Para medição do desgaste foi utilizado um microscópio ótico tridimensional. Inicialmente foram realizados testes com refrigeração com três insertos de metal duro e depois foram repetidos sem refrigeração. Para o inserto IC8048 utilizou-se os seguintes parâmetros de corte: Vc= 100 m/min, f= 0,4 mm/volta e ap= 4 mm.

Para os insertos IC428 e IC4028 utilizou-se Vc= 150 m/min, f= 0,4 mm/v e ap=4 mm.

Resultados

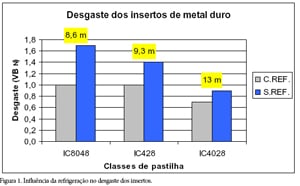

A Figura 1 apresenta os resultados de vida das ferramentas nos ensaios com e sem refrigeração. A influência do fluido na vida das ferramentas pode ser observada nestes resultados. Conforme esperado, o desgaste foi menor quando se trabalhou com refrigeração.

O comprimento de avanço usinado por cada ferramenta segue o critério de fim de vida de 1 mm de desgaste de entalhe (Figura 2).

.jpg)

O inserto IC8048 da classe ISO K10 apresenta tripla cobertura (TiC, TiN e Al2O3) e o inserto IC428 da classe ISO K05 apresenta dupla cobertura (TiC e Al2O3). Em ambos a última camada é óxido de alumínio. Geralmente, esta cobertura apresenta um excelente desempenho na usinagem de ferro fundido (Graham, 1994).

Ela minimiza problemas como desgaste de cratera e de flanco, pois, é um excelente isolante térmico e apresenta uma boa resistência à oxidação. Enquanto que a ferramenta IC4028 da classe ISO K10 apresenta tripla cobertura (TiCN, Al2O3 e TiN). Analisando-se a preparação de aresta das ferramentas testadas, observou-se que o inserto IC4028 apresenta aresta mais resistente com raio de 40 μm que os demais insertos com raio de 10 μm.

O inserto IC4028 também apresenta maior raio de ponta (rε = 1,6 mm) em comparação com outros insertos (rε = 0,8 mm). Raios maiores implicam em maior área de dissipação de calor e consequentemente maior vida da ferramenta.

Conclusões

- A ferramenta de metal duro IC4028 com tripla cobertura (TiCN, Al2O3 e TiN) apresentou o melhor desempenho em termos de desgaste e vida da ferramenta.

- Devido à alta abrasividade da sílica (SiO2) presente na camada externa do corpo de prova percebeu-se um grande desgaste de entalhe em todos os insertos de metal duro ensaiados.

- A vida da ferramenta foi reduzida no torneamento sem fluido de corte. A queda da vida da ferramenta foi maior para as ferramentas com aresta de corte menos robusta.

- O desempenho da cobertura de óxido de alumínio na camada superior dos insertos IC8048 e IC428 foi inferior ao baixo coeficiente de atrito do revestimento TiN do inserto IC4028.

Agradecimentos

Ao CNPq, CAPES, FAPEMIG, e ao IFM II pelo apoio dado para a realização deste trabalho.

Referências

Graham, D.E. (1994), “Revestimento de Al2O3 para ferramentas de carbeto cementado”, Máquinas e Metais, pp. 22-35, Out.

ISCAR LTD, 2007, “Turning Tools”, Catálogo de Torneamento, Israel.

MAHLE CATALOGUE – MATERIALS PISTON RINGS, 2007, São Paulo, 60 pgs.

Nylen, T. (2001), Niobium in cast iron”, International Simposium on Niobium 2001, http://www.cbmm.com.br/portug/sources/techlib/science_techno/table_content/sub_5.

Santos, S.C.; Sales, W.F., 2007, “Aspectos tribológicos da usinagem dos materiais”. 1ª ed., São Paulo: Artliber Editora Ltda, 248 pgs.

Gostou? Então compartilhe:

- 01/04/2009Texturização a laser como processo alternativo na preparação da superfície do substrato no metal duro recoberto

- 19/11/2008Influência do teor de carbono na usinabilidade do aço ABNT 12L1

- 11/11/2008Análise da usinabilidade dos ferros fundidos vermicular e cinzento no processo de fresamento frontal