Notícias

Fotos: O Mundo da Usinagem

Tudo que envolve a usinagem pesada é de grandes proporções: peças, máquinas, ferramentas, equipamentos de transporte e o tempo necessário para realizar o processo*

Enormes máquinas operatrizes equipadas com ferramentas superdimensionadas processando incessantemente, durante dias, peças de dezenas e até centenas de toneladas, que, para serem transportadas pelo galpão da fábrica, ou mesmo para serem posicionadas na máquina, necessitam de pontes rolantes de grande capacidade e exigem muitas horas de trabalho. Esse é o típico cenário de operações de usinagem pesada.

Enormes máquinas operatrizes equipadas com ferramentas superdimensionadas processando incessantemente, durante dias, peças de dezenas e até centenas de toneladas, que, para serem transportadas pelo galpão da fábrica, ou mesmo para serem posicionadas na máquina, necessitam de pontes rolantes de grande capacidade e exigem muitas horas de trabalho. Esse é o típico cenário de operações de usinagem pesada.

A Alstom, uma das maiores fabricantes mundiais de equipamentos para os setores de geração de energia e transporte metro-ferroviário, utiliza intensivamente usinagem pesada em sua unidade em Taubaté, interior de São Paulo. Entre as maiores peças já usinadas pela empresa estão componentes de rotores de urbinas fornecidos para as hidrelétricas de Tucuruí (PA), com 240 toneladas, e Itaipu (PR), com 300 toneladas.

Para a usina chinesa de Três Gargantas, que será a maior hidrelétrica do mundo em termos de capacidade instalada, a empresa produziu 4 conjuntos de distribuidores, com peso total de 1,1 mil toneladas.

Rotores de turbinas de hidrelétricas feitas de aço inoxidável fundido com peso médio de 80 toneladas e diâmetro entre 6 e 8 metros são as peças mais comumente fabricadas pela Alstom, segundo o gerente de Engenharia Industrial da empresa, José Roberto Pires. As peças permanecem, em média, 80 horas nas máquinas, embora possam atingir 200 horas, ou 6 a 7 dias de usinagem, já que operações de setup exigem de 6 a 10 horas.

Para o transporte das peças dentro da empresa, existem mais de 40 pontes rolantes, algumas para 150 toneladas, que são combinadas quando se requer maior capacidade.

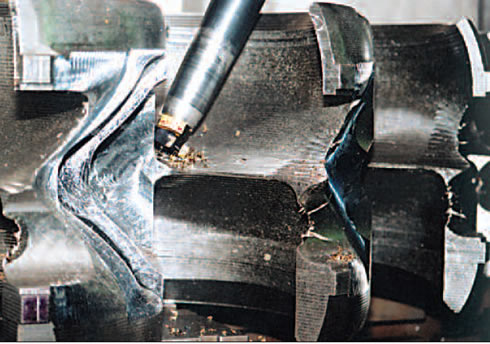

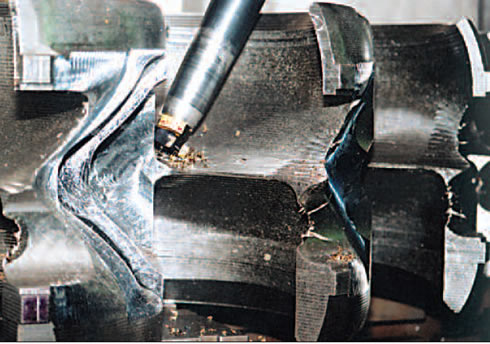

Ainda de acordo com Pires, “diferentemente do que se imagina, as profundidades de corte com a qual trabalhamos não passam de 10 mm”. No entanto, essa operação é demorada – a velocidade é de cerca de 150 metros por minuto, uma vez que a máquina trabalha a 6 rpm. São realizadas furações com broca de até 96 mm, mandrilhamentos de 1.300 mm e rosqueamento com macho M90.

As máquinas de usinagem pesada da Alstom são equipadas com CNCs, possuem mesa com capacidade para suportar peças de 400 toneladas e 16 metros de diâmetro. Os motores dos maiores tornos chegam a ter 200 kw de potência.

Quanto às ferramentas, Pires afirma serem semelhantes às utilizadas em usinagens de menores dimensões, diferenciando-se, apenas, nas medidas das hastes de fixação – atingem até 50x50 mm. As pastilhas normalmente usadas são as de 25 mm.

A Prensas Schuler, importante indústria do setor de equipamentos para conformação de metais, com sede em Diadema (SP), utiliza a usinagem pesada na fabricação e reforma de prensas e na produção de componentes para usinas eólicas.

De acordo com Fábio Machado Ávila, chefe do departamento de usinagem, são produzidos cerca de 1200 chassis de usinas eólicas por ano. São peças com cerca de 11 toneladas, que recebem operações de mandrilhamento, fresamento de faces e furações e possuem dispositivos especialmente desenvolvidos para sua fixação, uma vez que são produzidas em escala seriada.

Mas é no setor de prensas que a Schuler manuseia suas maiores peças. Uma coluna de prensa pesa a partir de 6 toneladas e uma mesa, mais de 100 toneladas.

A empresa usina até 150 peças de grande porte que integram essas máquinas. Uma mesa de prensa com 175 toneladas encomendada pela DaimlerChrysler, da Alemanha, foi a maior peça usinada pela Schuler. Para as operações de usinagem foram utilizadas ferramentas especiais, como cabeçotes de até 315 mm de diâmetro no fresamento.

No mandrilhamento as furações atingiram diâmetros de até 400 mm. A mandriladora utilizada foi uma Skoda tipo floor type, com altura máxima do eixo Y de 5 metros, profundidade de 2 metros e barramento total de 22 metros. Foram necessárias 150 horas de usinagem.

A operação exigiu cuidados especiais: “Imagine virar ou posicionar um conjunto de 175 toneladas. É preciso uma verdadeira logística interna”, afirma Ávila. Para isso, a Schuler associou pontes rolantes com capacidade para até 140 toneladas. Pronta, a entrega da peça exigiu outras complexas operações – da fábrica ao Porto de Santos e, posteriormente, até o destino final.

“A Schuler toma conta de toda essa operação. O processo de usinagem fica relativamente simples em comparação com essa logística”, diz Ávila.

Para Antônio José Giovanetti, assistente técnico de produto da Sandvik, usinagem pesada é aquela com elevada remoção de cavacos e que trabalha com peças volumosas, em torno de 8 a 10 toneladas.

Como exemplos, cita eixos de motores e geradores, cilindros para laminação, moendas para engenhos de cana e carcaças de grandes motores. As máquinas que processam essas peças, segundo ainda Giovanetti, especialista em torneamento, têm em geral potências entre 100 cv e 200 cv, são equipadas com carros portaferramenta acionados por motores elétricos e possuem placas acima de 500 mm podendo chegar a 12 metros em tornos verticais.

Giovanetti explica que no caso de torneamento pesado, a excentricidade encontrada em grandes peças podem causar problemas durante a usinagem, como batimentos e o comprometimento da pastilha. Por isso, é preciso muitas vezes utilizar lunetas de apoio e contrapontos, além de pastilhas de alta tenacidade que resistam à operação sem lascar.

Cerca de 90% dos clientes da Sandi Ferramentas, distribuidora em Belo Horizonte (MG) de produtos Sandvik e Dormer, realizam operações de usinagem pesada. São empresas do porte da Açominas, Vallourec & Mannesmann, às quais a Sandi fornece principalmente ferramentas e componentes para tornos.

De acordo com o proprietário da empresa, Jânio Geraldo Ferreira, “trabalha-se muito com pastilhas de 19 mm a 25 mm de aresta de corte e, também, pastilhas triangulares de 44 mm. Na área em que atua, segundo Ferreira, há máquinas que suportam peças de 50 toneladas e 1,5 metro de diâmetro, possuem velocidade de corte de 50 metros por minuto e trabalham a 10 rpm.

Ferreira destaca ainda outra característica da usinagem pesada encontrada em sua área de atuação – o alto volume de material removido.

“Trabalhando com a usinagem leve, temos cortes em torno de 3 a 4 mm de profundidade. Na pesada, vamos chegar a 25 mm. Em alguns casos, utilizando ferramentas especiais, atingimos até 60 mm de profundidade de corte, como ocorre na usinagem de cilindros laminadores”, afirma.

Apesar de as tolerâncias serem mais abertas se comparadas à das usinagens leves, o controle de precisão segue os mesmos padrões: “Se a usinagem leve usa micrômetros de 25 mm a 50 mm, na pesada nós vamos ter uma versão de até 1 metro e meio, mantendo as mesmas características de precisão do instrumento”, diz.

Devido às suas características especiais em dimensões e peso, além de uma demanda restrita (em geral pelas indústrias de base), a indústria pesada não é tão numerosa e é difícil encontrar profissionais experientes neste tipo de usinagem. Os produtos são de altíssimo valor agregado e a responsabilidade e os riscos envolvidos são proporcionalmente altos e, assim, não é improvável que se encontre operadores neste tipo de indústria ganhando tão bem quanto muitos engenheiros de indústrias de produção mais leve.

Usinagem pesada é mesmo um nicho e poucas empresas partilham deste mercado restrito mas, a julgar pelo volume de negócios em desenvolvimento no Brasil, podemos dizer que é uma área promissora, principalmente em um país como o nosso, ainda tão carente de investimentos pesados em infra-estrutura.

*Henrique Ostronoff - Jornalista

Tudo que envolve a usinagem pesada é de grandes proporções: peças, máquinas, ferramentas, equipamentos de transporte e o tempo necessário para realizar o processo*

Enormes máquinas operatrizes equipadas com ferramentas superdimensionadas processando incessantemente, durante dias, peças de dezenas e até centenas de toneladas, que, para serem transportadas pelo galpão da fábrica, ou mesmo para serem posicionadas na máquina, necessitam de pontes rolantes de grande capacidade e exigem muitas horas de trabalho. Esse é o típico cenário de operações de usinagem pesada.

Enormes máquinas operatrizes equipadas com ferramentas superdimensionadas processando incessantemente, durante dias, peças de dezenas e até centenas de toneladas, que, para serem transportadas pelo galpão da fábrica, ou mesmo para serem posicionadas na máquina, necessitam de pontes rolantes de grande capacidade e exigem muitas horas de trabalho. Esse é o típico cenário de operações de usinagem pesada. A Alstom, uma das maiores fabricantes mundiais de equipamentos para os setores de geração de energia e transporte metro-ferroviário, utiliza intensivamente usinagem pesada em sua unidade em Taubaté, interior de São Paulo. Entre as maiores peças já usinadas pela empresa estão componentes de rotores de urbinas fornecidos para as hidrelétricas de Tucuruí (PA), com 240 toneladas, e Itaipu (PR), com 300 toneladas.

Para a usina chinesa de Três Gargantas, que será a maior hidrelétrica do mundo em termos de capacidade instalada, a empresa produziu 4 conjuntos de distribuidores, com peso total de 1,1 mil toneladas.

Rotores de turbinas de hidrelétricas feitas de aço inoxidável fundido com peso médio de 80 toneladas e diâmetro entre 6 e 8 metros são as peças mais comumente fabricadas pela Alstom, segundo o gerente de Engenharia Industrial da empresa, José Roberto Pires. As peças permanecem, em média, 80 horas nas máquinas, embora possam atingir 200 horas, ou 6 a 7 dias de usinagem, já que operações de setup exigem de 6 a 10 horas.

Para o transporte das peças dentro da empresa, existem mais de 40 pontes rolantes, algumas para 150 toneladas, que são combinadas quando se requer maior capacidade.

Ainda de acordo com Pires, “diferentemente do que se imagina, as profundidades de corte com a qual trabalhamos não passam de 10 mm”. No entanto, essa operação é demorada – a velocidade é de cerca de 150 metros por minuto, uma vez que a máquina trabalha a 6 rpm. São realizadas furações com broca de até 96 mm, mandrilhamentos de 1.300 mm e rosqueamento com macho M90.

As máquinas de usinagem pesada da Alstom são equipadas com CNCs, possuem mesa com capacidade para suportar peças de 400 toneladas e 16 metros de diâmetro. Os motores dos maiores tornos chegam a ter 200 kw de potência.

Quanto às ferramentas, Pires afirma serem semelhantes às utilizadas em usinagens de menores dimensões, diferenciando-se, apenas, nas medidas das hastes de fixação – atingem até 50x50 mm. As pastilhas normalmente usadas são as de 25 mm.

A Prensas Schuler, importante indústria do setor de equipamentos para conformação de metais, com sede em Diadema (SP), utiliza a usinagem pesada na fabricação e reforma de prensas e na produção de componentes para usinas eólicas.

De acordo com Fábio Machado Ávila, chefe do departamento de usinagem, são produzidos cerca de 1200 chassis de usinas eólicas por ano. São peças com cerca de 11 toneladas, que recebem operações de mandrilhamento, fresamento de faces e furações e possuem dispositivos especialmente desenvolvidos para sua fixação, uma vez que são produzidas em escala seriada.

Mas é no setor de prensas que a Schuler manuseia suas maiores peças. Uma coluna de prensa pesa a partir de 6 toneladas e uma mesa, mais de 100 toneladas.

A empresa usina até 150 peças de grande porte que integram essas máquinas. Uma mesa de prensa com 175 toneladas encomendada pela DaimlerChrysler, da Alemanha, foi a maior peça usinada pela Schuler. Para as operações de usinagem foram utilizadas ferramentas especiais, como cabeçotes de até 315 mm de diâmetro no fresamento.

No mandrilhamento as furações atingiram diâmetros de até 400 mm. A mandriladora utilizada foi uma Skoda tipo floor type, com altura máxima do eixo Y de 5 metros, profundidade de 2 metros e barramento total de 22 metros. Foram necessárias 150 horas de usinagem.

A operação exigiu cuidados especiais: “Imagine virar ou posicionar um conjunto de 175 toneladas. É preciso uma verdadeira logística interna”, afirma Ávila. Para isso, a Schuler associou pontes rolantes com capacidade para até 140 toneladas. Pronta, a entrega da peça exigiu outras complexas operações – da fábrica ao Porto de Santos e, posteriormente, até o destino final.

“A Schuler toma conta de toda essa operação. O processo de usinagem fica relativamente simples em comparação com essa logística”, diz Ávila.

Para Antônio José Giovanetti, assistente técnico de produto da Sandvik, usinagem pesada é aquela com elevada remoção de cavacos e que trabalha com peças volumosas, em torno de 8 a 10 toneladas.

Como exemplos, cita eixos de motores e geradores, cilindros para laminação, moendas para engenhos de cana e carcaças de grandes motores. As máquinas que processam essas peças, segundo ainda Giovanetti, especialista em torneamento, têm em geral potências entre 100 cv e 200 cv, são equipadas com carros portaferramenta acionados por motores elétricos e possuem placas acima de 500 mm podendo chegar a 12 metros em tornos verticais.

Giovanetti explica que no caso de torneamento pesado, a excentricidade encontrada em grandes peças podem causar problemas durante a usinagem, como batimentos e o comprometimento da pastilha. Por isso, é preciso muitas vezes utilizar lunetas de apoio e contrapontos, além de pastilhas de alta tenacidade que resistam à operação sem lascar.

Cerca de 90% dos clientes da Sandi Ferramentas, distribuidora em Belo Horizonte (MG) de produtos Sandvik e Dormer, realizam operações de usinagem pesada. São empresas do porte da Açominas, Vallourec & Mannesmann, às quais a Sandi fornece principalmente ferramentas e componentes para tornos.

De acordo com o proprietário da empresa, Jânio Geraldo Ferreira, “trabalha-se muito com pastilhas de 19 mm a 25 mm de aresta de corte e, também, pastilhas triangulares de 44 mm. Na área em que atua, segundo Ferreira, há máquinas que suportam peças de 50 toneladas e 1,5 metro de diâmetro, possuem velocidade de corte de 50 metros por minuto e trabalham a 10 rpm.

Ferreira destaca ainda outra característica da usinagem pesada encontrada em sua área de atuação – o alto volume de material removido.

“Trabalhando com a usinagem leve, temos cortes em torno de 3 a 4 mm de profundidade. Na pesada, vamos chegar a 25 mm. Em alguns casos, utilizando ferramentas especiais, atingimos até 60 mm de profundidade de corte, como ocorre na usinagem de cilindros laminadores”, afirma.

Apesar de as tolerâncias serem mais abertas se comparadas à das usinagens leves, o controle de precisão segue os mesmos padrões: “Se a usinagem leve usa micrômetros de 25 mm a 50 mm, na pesada nós vamos ter uma versão de até 1 metro e meio, mantendo as mesmas características de precisão do instrumento”, diz.

Devido às suas características especiais em dimensões e peso, além de uma demanda restrita (em geral pelas indústrias de base), a indústria pesada não é tão numerosa e é difícil encontrar profissionais experientes neste tipo de usinagem. Os produtos são de altíssimo valor agregado e a responsabilidade e os riscos envolvidos são proporcionalmente altos e, assim, não é improvável que se encontre operadores neste tipo de indústria ganhando tão bem quanto muitos engenheiros de indústrias de produção mais leve.

Usinagem pesada é mesmo um nicho e poucas empresas partilham deste mercado restrito mas, a julgar pelo volume de negócios em desenvolvimento no Brasil, podemos dizer que é uma área promissora, principalmente em um país como o nosso, ainda tão carente de investimentos pesados em infra-estrutura.

*Henrique Ostronoff - Jornalista

Gostou? Então compartilhe:

Tópicos: