Notícias

Fonte: Adept Systems

Nas atividades de produção de peças, dois fatores são fortemente influenciados pelas ferramentas de usinagem: Qualidade dos produtos produzidos e Custos de fabricação. Estudos recentes na área de Gerenciamento de Ferramentas detectaram que as ferramentas de corte respondem por até 20% do custo total de fabricação.

Este percentual envolve, além do consumo normal de ferramentas:

É interessante observarmos que até mesmo problemas inaceitáveis são encontrados não apenas nas nossas indústrias, mas no mundo todo: “Quase ninguém gosta de falar muito sobre isso, mas existe o furto de ferramentas por parte dos funcionários. Um bom Gerenciamento de Ferramentas pode prevenir tais acontecimentos”. Mesmo nas fábricas mais disciplinadas, o fato de delegar a importância de controlador para os operadores eleva o nível do trabalho. Por isso, é necessário conscientizar o operador de que sua atividade diária pode e deve agregar valor à produção da fábrica como um todo.

Tendo em vista estes problemas, torna-se evidente que as empresas precisam tomar medidas eficazes e urgentes com o intuito de reduzir os custos dos seus meios produtivos, principalmente em relação às ferramentas de usinagem.

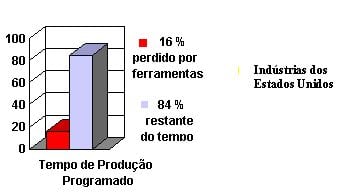

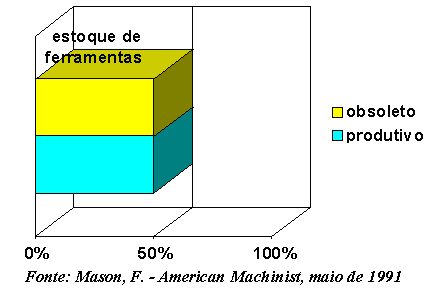

Os valores a seguir ilustram quantitativamente a importância do Gerenciamento de Ferramentas:

A solução para combater e resolver estes problemas, é a utilização eficaz da informação. Certamente, o volume de informações que deverão ser levantadas dependerão do número de ferramental da empresa e do grau de organização que se está pretendendo atingir.

Em outros tempos, este volume de informações a serem tratadas poderia comprometer o trabalho de organização, pois por melhor que fossem os critérios estabelecidos para o controle, eles sempre esbarravam em uma grande perda de tempo dos funcionários encarregados de tal tarefa.

Nos dias de hoje, a informática nos permite tratar de um grande volume de informações através dos bancos de dados. Mais do que simplesmente armazenar os dados, softwares especialistas conhecidos por Gerenciadores de Ferramentas possibilitam executar funções com estes dados, tornando-se sistemas inteligentes.

A intenção é, sempre, agilizar o trabalho das pessoas e, em contrapartida, fornecer o máximo de subsídio para a empresa saber o que ocorre no interior da fábrica.

MANIFESTAÇÃO DOS PROBLEMAS NAS FÁBRICAS BRASILEIRAS

No trabalho diário, as empresas que atuam na usinagem encontram uma série de problemas relacionados com ferramentas de corte. Em recentes trabalhos de consultoria, detectamos uma série de problemas envolvendo ferramentas e itens correlatos. Estes problemas podem ser divididos em três grupos, segundo a sua natureza. São eles: problemas operacionais, administrativos e técnicos.

Problemas de Ordem Operacional

Problemas de Ordem Administrativa

Problemas de Ordem Técnica

Gostou? Então compartilhe:

Faça seu login

Ainda não é cadastrado?

Cadastre-se como Pessoa física ou Empresa