Notícias

Provavelmente a maior deficiência do teste de impacto Charpy é que ele não representa freqüentemente um modelo realista da situação real. Além do tamanho do corpo de prova, que pode levar a uma dispersão considerável nos resultados, uma espessura de 10mm não pode representar a real condição de impacto sobre uma estrutura de espessura muito maior.

A abordagem mais lógica é o desenvolvimento de testes que sejam capazes de medir parâmetros para corpos de prova espessos. A necessidade de desenvolvimento de testes para grandes corpos de prova resultou da impossibilidade da condução destes testes em laboratório. Entre os testes desenvolvidos destacam-se o teste de explosão e o teste da queda do peso.

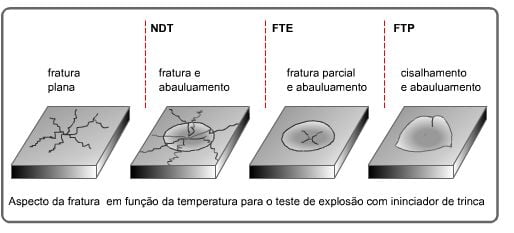

O teste de explosão foi pioneiro para determinação do comportamento de peças/estruturas de maiores dimensões. O teste é conduzido depositando-se uma pequena solda frágil sobre uma chapa de aço de 14”x14”x 1” (355,6x355,6x2,54 mm). A placa é então colocada sobre uma base circular e carregada dinamicamente com uma carga explosiva. A solda frágil introduz uma pequena trinca na placa de teste semelhante a uma trinca de solda defeituosa. Os testes são conduzidos em diversas temperaturas e a aparência da fratura dá a indicação da temperatura de transição.

As variações da configuração da fratura em função da temperatura podem ser vistas na figura abaixo.

O método da queda do peso consiste em liberar um peso verticalmente , usando um tubo ou trilhos como guias durante a ’queda livre’. A altura é conhecida, assim como o valor do peso utilizado, portanto pode-se calcular o valor da energia.

Nos primórdios não havia meios de medir a velocidade de impacto, portanto a velocidade era calculada, admitindo que a queda ocorria sem efeito de fricção com o sistema de guias. O peso caia sobre o corpo, destruindo-o ou passando através dele, portanto o resultado do teste era tomado como falha/não falha.

O aparelho original evoluiu construtivamente para um sistema com melhores recursos. Trata-se da máquina de Gardner (ver figura abaixo). A máquina consiste basicamente de um tubo guia no qual viaja o peso. O peso é liberado de alturas crescentes até que ocorra falha do corpo de prova. Neste ponto o operador deverá pesquisar por tentativa qual a altura de queda que causa falha para 50% de corpos de prova.

O conceito de falha para este teste é subjetivo, pois dependerá do julgamento do operador e da finalidade do teste. Incrementos de altura muito pequenos deverão ser aplicados à altura de queda o que aumenta o número de corpos de prova (de 50 a 100) necessários para que um valor médio seja estabelecido. Além disto a velocidade de impacto varia com a altura de queda, alterando a taxa de deformação do corpo de prova. A solução para todos estes problemas é a instrumentalização deste equipamento, que reduz a influência do operador e corrige a maior parte das falhas do aparelho Gardner.

O princípio da queda livre representa uma simulação mais próxima do caso real de carga de impacto, quando as peças estão efetivamente expostas ao impacto funcional.

As vantagens do método são:

Gostou? Então compartilhe:

Notícias relacionadas