por

Iscar do Brasil | 26/08/2019

Notícias

Usinagem precisa de alta velocidade

Alta velocidade de corte é um atributo natural da usinagem com altas rotações. Consequentemente, a ferramenta também deve ser precisa; isso é necessário não apenas pela precisão da usinagem, mas também pela mecânica de um corpo em alta rotação. No entanto, nos últimos anos, a questão da precisão da ferramenta tornou-se um ponto adicional a ser considerado. Qual é o motivo? Por que a usinagem de altas velocidades está sendo cada vez mais utilizada em operações de desbaste? Como os fabricantes de ferramentas de corte desenvolvem suas soluções para atender a essas novas demandas industriais?

Alta velocidade de corte é um atributo natural da usinagem com altas rotações. Consequentemente, a ferramenta também deve ser precisa; isso é necessário não apenas pela precisão da usinagem, mas também pela mecânica de um corpo em alta rotação. No entanto, nos últimos anos, a questão da precisão da ferramenta tornou-se um ponto adicional a ser considerado. Qual é o motivo? Por que a usinagem de altas velocidades está sendo cada vez mais utilizada em operações de desbaste? Como os fabricantes de ferramentas de corte desenvolvem suas soluções para atender a essas novas demandas industriais?

A indústria metalúrgica adotou a usinagem de alta velocidade (HSM) na década de 1990. Esse método estava enraizado em vários ramos industriais e causou sérias mudanças na tecnologia e na engenharia de máquinas. As conhecidas vantagens da usinagem de alta velocidade são repetidamente citadas em vários livros, guias, revistas e outras fontes de informação. Recentemente, tem havido um interesse significativo na usinagem precisa de alta velocidade e, mais especificamente, na precisão e outras características de ferramentas de corte e dispositivos de ferramentas destinados a essa finalidade.

A usinagem precisa significa manter tolerâncias apertadas repetitivas durante as operações de corte. O nível de tal "rigor" depende do método de usinagem, por exemplo: fresamento, torneamento ou furação, e do tipo de operação: desbaste, semiacabamento ou acabamento. Os avanços tecnológicos, especialmente na produção de peças pré-formadas de produtos semiacabados, dão ênfase especial à usinagem precisa de alta velocidade.

Fundição precisa, moldagem por injeção de metal e impressão 3D garantem que as peças produzidas estejam muito próximas da sua forma final. Consequentemente, diminui a necessidade de remover um alto volume de material por meio de operações de desbaste. Na fabricação de moldes e matrizes, a utilização de usinagem de alta velocidade como um meio de reduzir o tempo de produção trouxe uma alternativa real aos métodos tradicionais. Na indústria aeroespacial, agora é comum a utilização de ferramentas de cerâmica na usinagem superligas resistentes ao calor, material de difícil usinabilidade, com velocidades de corte extremamente altas e pequenas profundidades de corte. Quanto à fabricação de componentes de alumínio, aqui HSM tornou-se simplesmente uma realidade diária.

Continua depois da publicidade |

Há uma série de vantagens nas operações de usinagem com baixas profundidades de corte, como, menor consumo de energia, menor geração de calor e melhor acabamento superficial. A usinagem precisa de alta velocidade, que apresenta baixa remoção de material, é uma extensão lógica da produção de peças por métodos modernos e precisos. Normalmente, HSM refere-se ao corte por ferramentas rotativas - principalmente fresas. Em muitos casos, quando uma peça com perfis e cavidades complexas é produzida a partir de um material sólido, a HSM proporciona desbaste produtivo de baixa carga por fresamento trocoidal. De acordo com essa técnica, uma fresa girando rapidamente se move ao longo de uma trajetória complexa e corta camadas finas, porém longas, do material. Isso resulta em pré-moldar a peça muito próxima da sua forma final. O pequeno sobremetal restante é removido no próximo estágio: fresamento de alta velocidade. A usinagem de rotores aeroespaciais é um exemplo típico do processo mencionado que pode ser definido pelo termo bastante contraditório: "desbaste preciso".

O sucesso da usinagem de alta velocidade depende de uma cadeia de elementos-chave que inclui a máquina-ferramenta, uma estratégia de usinagem eficiente, porta-ferramenta adequado e a ferramenta de corte. As máquinas-ferramentas de baixa potência e múltiplos eixos, projetadas especialmente para o HSM, apresentam características de alto torque, fusos de altas rotações, controladores eficazes e software inteligente. Elas são capazes de realizar várias estratégias de usinagem que foram desenvolvidas para garantir a máxima eficiência. Hoje, a usinagem tem em seu arsenal porta-ferramentas altamente confiáveis projetados para a montagem segura das ferramentas em uma ampla faixa de rotações. Sob tais condições, a ferramenta de corte - o elemento que entra em contato direto com a peça usinada - pode ser um fator limitante na maximização do potencial das máquinas avançadas. Cada melhoria no último elemento da corrente - a ferramenta de corte - pode ser crucial. A indústria de ferramentas de corte está longe da estagnação; ela está em constante movimento no desenvolvimento de novas soluções para atender às demandas surgidas com as mudanças das tecnologias de usinagem.

O tempo não mudou radicalmente os principais requisitos da ferramenta: espera-se que seja mais durável e mais eficiente quando usinando com rotações e avanços consideravelmente maiores. Diminuir o sobremetal de usinagem leva a parâmetros mais apertados de precisão da ferramenta de corte. Um produto ideal é uma ferramenta precisa e altamente balanceada que garanta alto desempenho em combinação com excelente vida útil ao usinar com altas velocidades de corte. A ISCAR, mantendo-se fiel ao seu lema "Onde a inovação nunca para!", desenvolveu uma gama de soluções que dão um novo impulso aos conceitos de usinagem de alta velocidade, e muitos projetos propostos estão relacionados ao campo de ferramentas inteiriças de metal duro.

Mais canais, menos vibrações

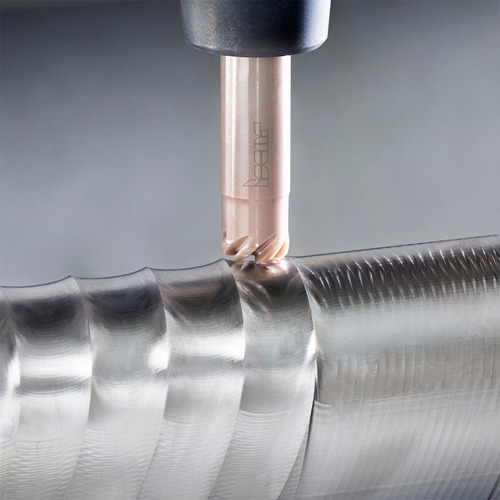

Fresas de topo inteiriças de metal duro multicanais da linha “CHATTERFREE” da ISCAR foram desenvolvidas especialmente para operações de usinagem a altas rotações livres de vibração. Seu design apresenta ângulo de hélice e passo de dente variáveis e um bolsão de cavaco em formato especial, destinado a aplicações de fresamento de altas rotações em operações de acabamento e semiacabamento, assim como desbaste utilizando técnica trocoidal. A gama CHATTERFREE inclui várias famílias de fresas de topo para diferentes aplicações. Fresas de topo de 7 canais, produzidas a partir de uma classe ultrafina de metal duro, foram projetadas para usinagem de materiais endurecidos e operações de acabamento. As fresas de topo multicanais de uso geral incorporam um conceito interessante, segundo o qual o número de dentes é igual a um diâmetro nominal em mm. As fresas de topo de 7 e 9 canais foram projetadas originalmente para a usinagem de peças complexas de titânio utilizando a técnica trocoidal e hoje formam a família Ti-TURBO - esse nome reflete a taxa real de remoção de material "turbo" ao usinar titânio.

A etapa mais recente do desenvolvimento da linha integra canais cisalhadores de cavacos no  design das fresas de topo. A nova geometria tem uma aparência incomum, pois o HSM forma cavacos finos que parecem não precisar de uma ação adicional de divisões do cavaco. No entanto, as ranhuras aumentam a resistência à vibração e reduzem as forças de corte, melhorando significativamente o fresamento trocoidal e o desempenho na usinagem com ferramentas longas. No fresamento trocoidal, os cavacos produzidos são finos, mas longos. O cisalhamento do cavaco em segmentos mais curtos contribui para uma melhor evacuação dos cavacos e acabamento superficial, o que aumenta a precisão e a eficácia na usinagem de alta velocidade.

design das fresas de topo. A nova geometria tem uma aparência incomum, pois o HSM forma cavacos finos que parecem não precisar de uma ação adicional de divisões do cavaco. No entanto, as ranhuras aumentam a resistência à vibração e reduzem as forças de corte, melhorando significativamente o fresamento trocoidal e o desempenho na usinagem com ferramentas longas. No fresamento trocoidal, os cavacos produzidos são finos, mas longos. O cisalhamento do cavaco em segmentos mais curtos contribui para uma melhor evacuação dos cavacos e acabamento superficial, o que aumenta a precisão e a eficácia na usinagem de alta velocidade.

Cerâmica que corta rápido

O fresamento de superligas resistentes ao calor (HTSA) com ferramentas de metal duro exige baixas velocidades de corte, normalmente 20-40 m/min (65-130 sfm). Usinagem em alta velocidade com um pequeno engajamento radial, quando a largura do corte é de até 10% do diâmetro da fresa, geralmente são utilizadas velocidades de corte de 70-80 m / min (230-265 sfm). Uma solução encontrada para aumentar a produtividade quando usinando peças de HTSA foi a aplicação de cerâmica como material de corte da ferramenta para usinagem em alta velocidade. A ISCAR desenvolveu fresas de topo sólidas de cerâmica que permitem um aumento considerável na velocidade de corte, de até 1.000 m/min (3280 sfm), quando comparadas a ferramentas feitas de metal duro. As novas fresas de topo têm uma faixa de diâmetro de 6-20 mm (0,236 a 0,787 pol) e são projetadas com 3 ou 7 canais. A introdução das fresas de topo de cerâmica em operações de fresamento em desbaste demonstrou diminuir drasticamente o tempo de usinagem e permitir o rápido semiacabamento da peça para operações posteriores de acabamento.

Mestre da alta velocidade

Operações de fresamento de alta velocidade e longo alcance requerem ferramentas com comprimentos longos. Um conceito de ferramenta sólida não é uma opção economicamente atraente. Um conjunto compreendendo um corpo que monta uma cabeça de corte inteiriça de metal duro é uma solução que economicamente faz sentido. Essa abordagem está na alma da ISCAR MULTI-MASTER - uma família de ferramentas com cabeças intercambiáveis. Uma rica variedade de hastes, cabeças, extensões e redutores que garante várias configurações de montagens e reduz drasticamente a necessidade de ferramentas especiais. Uma vantagem importante da linha MULTI-MASTER é o seu princípio de tempo zero de set-up, já que a substituição de uma cabeça desgastada não requer uma medição adicional da montagem ou um ajuste adequado do programa CNC - a cabeça pode ser substituída sem retirar a ferramenta do fuso da máquina.

Montagem de alta rigidez, um conjunto balanceado e de alta precisão geométrica tornam a MULTI-MASTER adequado para usinagem em  alta velocidade. Um exemplo típico desta aplicação é o acabamento de superfícies 3D de peças produzidas a partir de materiais endurecidos. A cabeça “MM HBR” da ISCAR em formato cilíndrico, com aresta de corte de 240°, capacidade de corte central e tolerâncias dimensionais fechadas ISO h7 para o diâmetro da cabeça, foi desenvolvida para este tipo de operação.

alta velocidade. Um exemplo típico desta aplicação é o acabamento de superfícies 3D de peças produzidas a partir de materiais endurecidos. A cabeça “MM HBR” da ISCAR em formato cilíndrico, com aresta de corte de 240°, capacidade de corte central e tolerâncias dimensionais fechadas ISO h7 para o diâmetro da cabeça, foi desenvolvida para este tipo de operação.

Fixação confiável

A usinagem de alta velocidade é impossível de ser executada sem o uso de porta-ferramentas balanceados precisos, confiáveis e de alta qualidade. Os mandris com fixação térmica são um dos tipos mais populares de porta-ferramentas. A linha ISCAR de mandris SHRINKIN inclui a família de mandris térmicos X-STREAM, apresentando canais de jato de refrigeração ao longo do furo da haste. O novo design fornece fluxo de refrigeração direcionado para as arestas de corte da ferramenta. No fresamento de alta velocidade de componentes aeroespaciais (os já mencionados rotores, por exemplo), uma refrigeração bem direcionada melhora significativamente o desempenho da ferramenta. Para cavidades e alojamentos profundos, os novos mandris com fluxo de refrigeração direcionada resultaram na prevenção do recorte do cavaco, melhorando assim a sua evacuação e aumentando a vida útil da ferramenta.

A utilização do líquido refrigerante pode ser um meio de modernizar as máquinas de baixas rotações para altas rotações. O SPINJET, uma família de fusos compactos de altas rotações acionados por refrigeração, é capaz de atingir velocidade rotacional de até 55.000 rpm e facilitar a usinagem em altas rotações, mesmo em máquinas de baixas rotações tão comuns no chão de fábrica.

Mudanças tecnológicas exigem novos conceitos de usinagem: mais produtivos, mais econômicos, mais sustentáveis. A usinagem de alta velocidade já provou ser um método que atende às necessidades industriais atuais. O progresso na produção de peças por processos que não requerem usinagem traz em foco o desbaste de alta velocidade e baixa potência. Assim, os fabricantes de ferramentas de corte já sentem a crescente demanda por produtos apropriados. É uma tendência que veio pra ficar, que, sem dúvida, deve ser considerada.

Fonte: Andrei Petrilin (Gerente Técnico ISCAR LTD)

Tradução: Dept. Marketing (ISCAR BRASIL)

O conteúdo e a opinião expressa neste artigo não representam a opinião do Grupo CIMM e são de responsabilidade do autor.

Tópicos:

Gostou? Então compartilhe:

Iscar do Brasil

A Iscar, empresa multinacional israelense, está localizada na cidade de Vinhedo, em São Paulo. Atua no segmento de ferramentas de corte, comercializando os produtos fabricados pela matriz em Israel, na fábrica em Vinhedo e em outras unidades fabris em diversos países. Desde o início de suas atividades no Brasil, em 1995, a Iscar fornece e desenvolve soluções de usinagem para todo o território nacional nos mais diversos segmentos deste mercado. Os destaques ficam por conta das indústrias de autopeças, automobilística, ferramentaria, moldes e matrizes, mecânica geral, usinagem para terceiros, indústria de base, manutenção, implementos agrícolas, máquinas e equipamentos, bombas, válvulas, conexões e indústria hidráulica.