Notícias

Tome um recipiente com a forma e tamanho desejado, preencha-o com quantidade adequada de sal grosso, cubra o conteúdo com uma lâmina de alumínio de espessura apropriada e leve ao forno. Quando o metal atingir o estado pastoso, submeta o conjunto à devida pressão. Deixe esfriar e submeta o produto a lavagens sob vibração constante até que todo o sal seja eliminado pela dissolução no líquido.

Embora pareça uma receita culinária, as indicações acima, guardadas as devidas diferenças, lembram um dos processos que podem ser utilizados para obtenção de ligas metálicas porosas, que constituem os chamados materiais celulares, em que, com a eliminação do sal, os poros ocupados pelo ar contribuem para a diminuição da densidade.

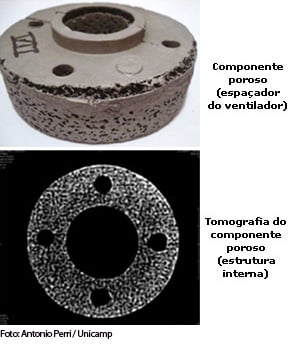

O desenvolvimento de componentes veiculares mais leves, que permitam a redução do peso dos veículos e a utilização de motores menos potentes, menos poluentes e mais econômicos, garantindo o mesmo desempenho, levou o engenheiro mecânico Francioni Gomes Pinheiro – que trabalha na área de motores há 16 anos na indústria automobilística – a fabricar com material celular um componente específico do motor. Diante da complexidade de detalhes que apresenta e do tamanho favorável – diâmetro médio de 8 cm e altura entre 3 a 6 cm – ele optou pelo espaçador do ventilador do motor de um trator, componente que tem a função de manter distância adequada entre o motor e a hélice responsável pela refrigeração.

O desenvolvimento de componentes veiculares mais leves, que permitam a redução do peso dos veículos e a utilização de motores menos potentes, menos poluentes e mais econômicos, garantindo o mesmo desempenho, levou o engenheiro mecânico Francioni Gomes Pinheiro – que trabalha na área de motores há 16 anos na indústria automobilística – a fabricar com material celular um componente específico do motor. Diante da complexidade de detalhes que apresenta e do tamanho favorável – diâmetro médio de 8 cm e altura entre 3 a 6 cm – ele optou pelo espaçador do ventilador do motor de um trator, componente que tem a função de manter distância adequada entre o motor e a hélice responsável pela refrigeração.

Esse tipo de trabalho é desenvolvido no Departamento de Engenharia de Fabricação da Faculdade de Engenharia Mecânica (FEM) da Unicamp em linha de pesquisa desenvolvida pela professora Maria Helena Robert. Os metais celulares, cujo desenvolvimento não tem mais de 20 anos, apresentam cerca de 30% do peso dos metais maciços convencionais, dependendo dos processos utilizados para a sua fabricação e dos fins a que se destinam. Já produzidos comercialmente, embora em pequena escala, em países como Alemanha e Japão, podem ser utilizados para a fabricação de componentes de veículos automotivos com o objetivo de diminuir-lhes o peso e com isso reduzir o consumo de combustível.

Apresentam ainda elevada capacidade de deformação, o que lhes confere maior absorção de impacto do que os metais convencionais. São ainda atenuadores de vibrações e isolantes acústicos e térmicos, propriedades que ampliam seu espectro de utilização para além da indústria automotiva.

A linha de pesquisa desenvolvida pela professora Maria Helena, que se dedica tanto à descoberta de novos processos como a de novos materiais, teve início há seis anos e é inédita no Brasil, onde esse tipo de material é praticamente desconhecido. O grupo procura processos de produção diferenciados dos já conhecidos e que requeiram menores custos de produção e maior flexibilidade de produtos. Por isso, usa o metal na forma pastosa e não líquida, como convencionalmente se faz, que exige temperaturas mais altas.

Outra inovação adotada em termos de processo é a utilização de cavacos de alumínio (raspas) resultantes da usinagem de componentes fabricados com o metal compacto. Quanto ao desenvolvimento de novos produtos, o grupo está pesquisando compósitos de baixa densidade, que resultam da mistura de metal e material cerâmico poroso. As ligas resultantes apresentam baixa densidade, alta resistência ao atrito, além de propriedades isolantes térmicas e acústicas.

Os trabalhos abrangem o exame dos parâmetros relativos a variações de condições e composições na obtenção do material pretendido e envolvem ensaios físicos e mecânicos dos produtos obtidos.

A professora Maria Helena lembra que as ligas celulares podem dar origem a espumas e esponjas. Nas primeiras, não há comunicação entre os poros. As últimas, em que os poros são intercomunicáveis, podem ser usadas também como filtros, eletrodos para baterias e nos processos químicos de troca iônica. O grupo começa a participar também de um convênio internacional para a pesquisa de espumas para aplicação em aeronaves.

A docente enfatiza que a linha de pesquisa desenvolvida no Departamento apresenta um potencial de aplicação enorme, ainda a ser devidamente delineado, que vai além das aplicações nas áreas de engenharia, automobilística, aeronáutica, química e de biomateriais. “Trata-se de um campo relativamente novo no mundo e com aplicações ainda restritas, principalmente aos poucos países que dominam a tecnologia”, afirma.

Fabricação de componente

Pinheiro esclarece que os materiais celulares estão se tornando uma alternativa no desenvolvimento de estruturas mais leves e resistentes. As ligas de alumínio estão à frente no desenvolvimento desses materiais em relação a outras ligas como aços, por exemplo. As espumas e esponjas de ligas de alumínio têm encontrado aplicações na indústria automotiva devido à sua capacidade de absorção de energia em impactos e são utilizadas em partes estruturais como pára-choques. O reduzido peso e a capacidade de isolamento acústico e térmico apontam na direção de outros empregos.

Pinheiro esclarece que os materiais celulares estão se tornando uma alternativa no desenvolvimento de estruturas mais leves e resistentes. As ligas de alumínio estão à frente no desenvolvimento desses materiais em relação a outras ligas como aços, por exemplo. As espumas e esponjas de ligas de alumínio têm encontrado aplicações na indústria automotiva devido à sua capacidade de absorção de energia em impactos e são utilizadas em partes estruturais como pára-choques. O reduzido peso e a capacidade de isolamento acústico e térmico apontam na direção de outros empregos.

O engenheiro explica que na fabricação de materiais celulares a mais recente técnica é a da tixoinfiltração em que a liga metálica (geralmente de alumínio) no estado semi-sólido é infiltrada sob pressão entre as partículas de um agente bloqueador inerte. O metal penetra nos espaços entre as partículas – daí o nome bloqueador - que são removidas após a solidificação, gerando poros no produto final ocupados pelo ar. O processo de tixoinflitração é realizado em temperatura menor que a da fusão do metal, o que permite a infiltração da pasta com menor gasto de energia em comparação com o processo usual que utiliza o metal fundido. Este recurso utilizado por Pinheiro já fora anteriormente desenvolvido e testado pelo grupo de pesquisadores orientados pela professora Maria Helena.

Com o objetivo de avaliar a viabilidade técnica de fabricação do espaçador do ventilador utilizando esse processo e sua real utilização no motor de um trator, Pinheiro usou um molde metálico especialmente projetado para o processo, sal grosso de granulação média e a liga de alumínio A356.0, a qual contém 7% de silício. O produto convencional é produzido por fundição da mesma liga. Necessitou de temperatura de 610 graus Celsius para chegar ao estado pastoso (90 graus menor que os 700 graus Celsius usados na fundição convencional da liga) e aplicou 9 toneladas de pressão para obter a infiltração do metal. A remoção do sal foi realizada através de lavagens sucessivas com água sob vibração em equipamento de ultrassom. O produto foi submetido a análises por tomografia computadorizada e microscopia eletrônica de varredura para atestar sua qualidade metalúrgica. As pesquisas, os ensaios dos materiais e a produção do componente foram realizados no laboratório da orientadora e os testes em motor na empresa em que o pesquisador trabalha, em Canoas (RS).

Para ele, “o mais importante é que desenvolvemos o processo completo para a fabricação da peça real, desde o projeto do molde para tixoinfiltração, as etapas de fabricação, as análises metalúrgicas, os ensaios mecânicos até o teste no motor, ou seja, todas etapas do desenvolvimento de um componente de motor o que não é usual em trabalhos acadêmicos”.

A peça foi montada em um motor e este submetido a testes em banco dinamométrico, que simula as condições de seu funcionamento em rotação máxima. Os resultados mostraram, segundo ele, que o componente desenvolvido no novo material pode apresentar em alguns casos perda de carga em parte dos parafusos de sustentação da peça, de maneira semelhante ao que pode acontecer na peça obtida de forma convencional. No entanto, este problema pode ser resolvido alterando a relação poro/metal.

Uma das vantagens do processo apontadas pelo pesquisador é a possibilidade de obter uma peça próxima à sua forma final, enquanto na fundição convencional o componente bruto necessita de processos de usinagens posteriores para acerto dos detalhes que permitem a montagem do componente no motor. O estudo lhe permitiu constatar a redução de certas operações de usinagem, mas acredita que o resultado pode ser melhorado até talvez a sua eliminação total, o que configura uma outra economia significativa de mão de obra e energia.

Mais especificamente, Pinheiro diz que as vantagens que o processo de fabricação do componente poroso apresenta sobre o atual obtido por processo de fundição convencional são: menores temperaturas de trabalho, o que implica em menores insumos energéticos; possibilidade de eliminação de operações de usinagem, com obtenção de componentes near net shape; e, principalmente, redução do peso do componente (da ordem de 70%).

Ao final da pesquisa, Pinheiro concluiu que o processo e produto desenvolvido são tecnicamente viáveis; que a utilização do cloreto de sódio iodado como agente bloqueador (sal grosso) é eficiente e que sua completa remoção é possível devido à interconexão dos poros; e que as qualidades metalúrgica e física do produto, além de seu acabamento e precisão dimensional podem ser considerados aceitáveis para utilização no motor. Embora mais testes sejam necessários para determinar estatisticamente o índice de confiabilidade do processo de produção proposto, os resultados autorizam afirmar que há viabilidade de utilizar um espaçador do ventilador com estrutura celular e que o maior benefício resultante é a significativa redução de peso.

Gostou? Então compartilhe: