Notícias

Fotos: Divulgação

.jpg) Como conseguir um componente com poros finamente trabalhados que resista ao alumínio líquido e que não entope?

Como conseguir um componente com poros finamente trabalhados que resista ao alumínio líquido e que não entope?

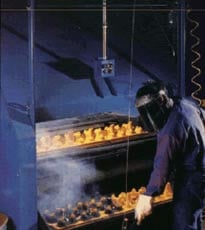

Este é um dos problema que aflige os que trabalham na fundição de peças em alumínio, tais como componentes estruturais e rodas automotivas. Parte do processo de manufatura envolve o estágio de desgaseificação que remove o indesejável hidrogênio do alumínio líquido. O hidrogênio está presente no estado dissolvido como resultado da exposição do metal à umidade atmosférica, hidrocarbonos e outros elementos do processo.

O hidrogênio precisa ser removido do alumínio para obter produtos de alumínio de maior qualidade. Caso contrário, pode ficar aprisionado no metal durante a solidificação resultando em peças porosas de qualidade inferior.

O processo de “limpeza” é realizado por borbulhas de gases (geralmente nitrogênio ou argônio) no alumínio líquido. O hidrogênio adere às bolhas de gás e é removido. As borbulhas também auxiliam na flotação do indesejável óxido de alumínio (resultante da exposição do alumínio líquido com o ar) para remoção – e prevenir o aprisionamento no componente fundido.

Nos sistemas prevalentes mais dinâmicos, o gás é tipicamente introduzido através de desgaseificadores rotativos compostos por eixo e rotor que entrega o gás – via borbulhamento – no alumínio líquido. Para a máxima eficiência da desgaseificação, é necessária uma grande quantidade de bolhas minúsculas. Para uma boa produtividade são imprescindíveis componentes com longa vida útil.

Nos sistemas prevalentes mais dinâmicos, o gás é tipicamente introduzido através de desgaseificadores rotativos compostos por eixo e rotor que entrega o gás – via borbulhamento – no alumínio líquido. Para a máxima eficiência da desgaseificação, é necessária uma grande quantidade de bolhas minúsculas. Para uma boa produtividade são imprescindíveis componentes com longa vida útil.

No passado, era utilizado grafite para o eixo e rotor. O grafite é um material relativamente resistente e facilmente usinado. O rotor requer a presença de pequenos buracos – que eram usinados na peça – para entrega do gás. O problema com o grafite, entretanto, é que ele oxida na temperatura do alumínio líquido, resultando na sua degradação, redução da vida útil e necessidade de reposição.

Os sistemas dinâmicos mais estressantes – onde a rotação do eixo pode variar entre 200 a 400rpms – são especialmente problemáticos, no que se refere à torção e/ou quebra. Adicionalmente, por serem necessários orifícios muito pequenos para eficiência da desgaseificação e estes orifícios usinados no grafite são comparativamente grandes. Estes orifícios de saída na cabeça podem entupir durante a solidificação. Os sistemas de grafite tem, portanto, limitações - tanto no design como no tempo de operação – em termos de eficiência da desgaseificação e qualidade do alumínio.

Surge uma solução cerâmica. Utilizando as tecnologias de moldagem por injeção e moldagem refrigerada, e um novo enfoque no material em si, chega-se a um componente que resolve estes problemas. O material é um compósito de carbeto de silício e alumina que não é oxidado pelo alumínio líquido nem pelos gases de tratamento. É formulado com um aditivo não molhável (desmoldante) para minimizar e/ou prevenir a aderência e a penetração por alumínio. Adicionalmente, o processo de manufatura resulta em componentes com permeabilidade, com poros menores que 5 microns. Estes poros resistem à penetração do alumínio ao mesmo tempo em que permitem o fluxo do gás.

Surge uma solução cerâmica. Utilizando as tecnologias de moldagem por injeção e moldagem refrigerada, e um novo enfoque no material em si, chega-se a um componente que resolve estes problemas. O material é um compósito de carbeto de silício e alumina que não é oxidado pelo alumínio líquido nem pelos gases de tratamento. É formulado com um aditivo não molhável (desmoldante) para minimizar e/ou prevenir a aderência e a penetração por alumínio. Adicionalmente, o processo de manufatura resulta em componentes com permeabilidade, com poros menores que 5 microns. Estes poros resistem à penetração do alumínio ao mesmo tempo em que permitem o fluxo do gás.

O processo também permite diferentes níveis de porosidade num único componente. Neste caso o eixo tem menor permeabilidade e assim transporta o gás ao rotor, já o rotor tem muito alta permeabilidade para fornecer e distribuir a alta quantidade de minúsculas bolhas de gás desejáveis para eficiência da desgaseificação. A liberação do gás no fundido é prontamente controlado com o ajuste na pressão do gás.

Essas características trazem como benefícios componentes com boa resistência mecânica, resistência à molhabilidade por alumínio, resistência à oxidação e erosão, superior durabilidade e vida útil, superior eficiência da desgaseificação pela presença de muito finos poros, e a ausência de grandes orifícios minimiza o impacto causado pelo entupimento.

O resultado é um componente que une eficiência e aumenta o desempenho de sistemas desgaseificação existentes, resultando na otimização do uso dos equipamentos existentes, reduzindo custos operacionais e melhorando a qualidade das peças de alumínio.

Gostou? Então compartilhe:

Faça seu login

Ainda não é cadastrado?

Cadastre-se como Pessoa física ou Empresa