Introdução

O tratamento térmico de esferoidização tem como objetivo produzir uma microestrutura de carbonetos globulares em uma matriz ferrítica. Esta microestrutura é necessária no processamento dos aços de médio carbono quando se deseja mínima dureza, máxima ductilidade e usinabilidade [1]. Os carbonetos adquirem a forma esférica durante o coalescimento para minimizar a relação entre a energia livre de superfície e a volumétrica, reduzindo a energia total do sistema [2].

Em função do ciclo térmico do processo de esferoidização pode haver variações no tamanho e distribuição dos carbonetos e no tamanho de grão ou sub grão da ferrita que podem alterar significativamente a ductilidade e consequentemente, a conformabilidade dos aços [3]. Aços de alto carbono, quando necessitam ser usinados ou conformados mecanicamente, apresentam dureza elevada no estado normalizado ou possibilidade de ter carbonetos nos contornos de grão após recozimento, tornando-os frágeis.

Aços médio carbono, quando necessitam máxima ductilidade para trabalhos que exigem muito esforço tanto da ferramenta quanto do material, também devem ser esferoidizados. A esferoidização aumenta a vida das ferramentas e facilita as operações de conformação mecânica e usinagem.

Ciclos térmicos

Os aços podem ser esferoidizados, ou seja, serem aquecidos e resfriados de forma a produzir uma estrutura de carbonetos globulares em uma matriz ferrítica, pelos seguintes procedimentos [1]: 1. Manutenção por tempos longos à temperaturas logo abaixo de Ae1; 2. Aquecimento e resfriamento alternados entre temperaturas logo acima e logo abaixo de Ae1; 3.

Aquecimento à temperatura abaixo de Ae1 ou Ae3 e em seguida resfriamento muito lento, dentro do forno, ou mantendo sua temperatura logo abaixo de Ae1; 4. Resfriamento a uma taxa adequada a partir da temperatura mínima na qual todos os carbonetos são dissolvidos, para prevenir a re-formação de uma rede de carbonetos e a seguir aquecimento de acordo com os métodos 1 ou 2 acima. (Aplicável a aços hipereutetóides contendo rede de carbonetos).

A taxa de esferoidização nestes ciclos depende principalmente da microestrutura original, sendo maior para estruturas temperadas onde os carbonetos são finos e dispersos. A deformação a frio anterior também aumenta a velocidade da reação de esferoidização em tratamentos térmicos sub-críticos [1].

A obtenção de uma estrutura de mais fácil esferoidização direto da linha de laminação, através de resfriamento controlado, é um exemplo de técnicas alternativas utilizadas atualmente em siderúrgicas japonesas. Tais técnicas facilitam consideravelmente a cinética dos tratamentos térmicos de esferoidização, que são, por sua vez, processos longos e dispendiosos. O efeito da laminação à quente e do processo de resfriamento controlado com subsequente esferoidização foi estudado por Kanetsuki et. all [4].

Este estudo mostra que o controle da taxa de resfriamento (em torno de 10 0C/s) após a deformação à quente, suprime o coalescimento dos grãos de austenita após recristalização, originando uma microestrutura transformada composta de ferrita-perlita fina e "globular". Esta microestrutura apresenta uma fração volumétrica de ferrita extremamente alta que tem uma rápida cinética de esferoidização se comparada à microestrutura grosseira obtida com resfriamento lento [4].

Mecanismos

Vários autores [4-7] estudaram os mecanismos de esferoidização. Shkatov et all. [6] mostraram que o processo controlador da esferoidização da cementita é a difusão do ferro e que a estrutura perlítica inicial tem grande influência na taxa de esferoidização das lamelas de cementita [6]. O decréscimo da distância entre as lamelas e o acréscimo do número de lamelas intensificam a difusão, resultando na aceleração do processo.

Elementos de liga como o cromo e o manganês aceleram o processo de esferoidização pois, estabilizam a cementita na austenita que se forma durante o tratamento térmico em temperaturas acima de Ac1, impedindo que a cementita se dissolva na matriz austenítica [6]. Estas partículas de cementita, durante o encharque, atuarão como núcleos para o coalescimento esferoidizado dos carbonetos. Para Ochi et all. [5], o número de partículas por mm2 de cementita retida na austenita influi acentuadamente na esferoidização final.

O maior número de partículas favorece o coalescimento esferoidal da cementita retida durante a transformação g / a no processo de resfriamento lento. A deformação ocasionada por trabalho a quente e a morno (hot and warm working) também favorece a esferoidização da cementita, como mostrado por Oyama et all. [7]. O trabalho a quente e a morno consiste no aquecimento do aço até total austenitização, tempo de encharque suficiente para dissolver o carbono com posterior deformação durante o resfriamento até temperaturas na vizinhança de A1.

Efeito dos parâmetros microestruturais nas propriedades mecânicas

Os parâmetros microestruturais são de grande importância na avaliação dos resultados obtidos experimentalmente e explicam de forma concisa a maioria dos fenômenos decorrentes do tratamento de esferoidização. Tais parâmetros podem ser relacionados com propriedades mecânicas, como: resistência do material, limite de escoamento, alongamento, níveis de encruamento entre outras.

A figura 1 é um diagrama esquemático que ilustra os parâmetros microestruturais considerados por Syn et all.[3], onde: Ds é o espaçamento médio entre os centros das partículas, Ds* é o espaçamento médio entre as faces das partículas, dgb é o tamanho das partículas no contorno de grão, dgi é o tamanho das partículas no interior do grão. `L é o tamanho médio do grão ferrítico

.jpg)

Figura 1- Diagrama esquemático ilustrando os parâmentros utilizados na caracterização da microestrutura.

A tensão de escoamento de aços esferoidizados pode ser avaliada pela relação de Hall-Petch {1}, ou seja, é determinada pelo tamanho médio de grão ferrítico, como mostrado a seguir.

.gif)

Syn et all. [3] baseando-se na relação de Hall-Petch e assumindo que a tensão de fricção, s0, é função do espaçamento entre os carbonetos e que os outros mecanismos como, endurecimento por solução sólida tem um pequeno efeito, obtiveram para o limite de escoamento de aços de médio e alto carbono esferoidizados a seguinte relação:

.gif)

A tensão de fratura em aços de alto carbono esferoidizados está relacionada com o tamanho médio dos carbonetos no contorno de grão, dgb, que são carbonetos tipicamente grosseiros [3]. Quanto maior o tamanho médio dos carbonetos no contorno de grão, menor será a tensão de fratura nestes aços. Syn et all.[8] também associaram a resistência a fratura de aços hipereutetóides esferoidizados com a fração volumétrica dos carbonetos, ou seja: para um dado tamanho de carboneto, quanto maior a fração volumétrica, maior a resistência à fratura do material.

Em aços médio e baixo carbono esferoidizados os resultados mostraram que tanto a tensão como a deformação de fratura também estão relacionadas com a quantidade de carbonetos [3].

Syn et all.[8] mostraram para a resistência a fratura de aços hipereutetóides, que:

- Quanto mais fino o tamanho médio dos carbonetos nos contornos de grão da matriz, maior a resistência do material.

- Quanto maior a resistência à fratura dos contornos de grão com os carbonetos, maior a resistência à fratura do material.

- A resistência superficial dos carbonetos é função dos elementos de liga presentes no aço. Os elementos dissolvidos nos carbonetos, distorcem a rede cristalina dos carbonetos e fazem com que haja decréscimo na mesma.

A ductilidade também é fortemente afetada pelo grau de esferoidização do material. Num grande número de casos, encontra-se que a região plástica da curva de escoamento pode ser representada, no todo ou em parte, por uma expressão relativamente simples, em geral exponencial; formas comuns são:

Syn et al. [3]compararam a equação de Voce {5} com as de Ludwik {4} e Hollomon {3} e verificaram que a mais adequada para descrever o escoamento plástico de um aço de ultra alto carbono esferoidizado é a de Voce {5}, visto que as outras duas consideram encruamento contínuo com o aumento da tensão enquanto que, a primeira utiliza tensões de saturação, ss .

Se assumir-se como válida a relação entre tensão e deformação verdadeiras obtidas pela lei exponencial, s = k.en , a deformação uniforme é dado pela seguinte expressão:

.gif)

Esta aproximação é geralmente aceita e pode ser aplicada relativamente bem para metais dúcteis CFC (cúbico de face centrada). Entretanto, para aços de ultra alto carbono este critério de instabilidade não é válido. O critério assume que a estricção é a precursora da fratura e portanto, limita a deformação uniforme produzida no teste.

Por outro lado, se a ductilidade for determinada pelo processo de fratura ela não dependerá da localização de fluxo (estricção), logo uma baixa correlação entre eu e n seria esperada. A compreensão dos fatores que influenciam na ductilidade de aços de ultra alto carbono fica facilitada pela análise da figura 2 [3]. A figura mostra a curva tensão-deformação de três amostras com diferentes processamentos, que têm aproximadamente as mesmas tensões de escoamento e fratura, entretanto, diferenciam-se significativamente na quantidade de deformação uniforme. A figura 2 evidencia que a diminuição da taxa de encruamento eleva a ductibilidade.

Esta observação é contrária ao que se espera da ductibilidade de um material que sofre estricção (localização de fluxo). Por outro lado, os resultados são consistentes com a tendência da fratura, sendo então determinados por uma tensão crítica de fratura. Neste caso, para microestruturas que tenham resistências de escoamento e ruptura comuns, altas taxas de encruamento causarão tensões críticas de fratura com menores deformações. Por esta análise, diminuindo-se a taxa de encruamento produz-se maior ductibilidade.

Estes resultados são inesperados e representam novas considerações sobre a ductibilidade em materiais CCC (cúbicos de corpo centrado) dúcteis. A linha de raciocínio apresentada acima, também pode ser utilizada para a descrição da ductibilidade de aços de alta-resistência e aços médio carbono, que é ainda reforçada por autores como Fukui e Uehara[9] e Wilson e Russel [10].

.gif)

Figura 2 - Curva tensão deformação para aços de ultra alto carbono (1,8 pct C) contendo carbonetos esferoidizados com três microestruturas diferentes. Os materiais têm aproximadamente as mesmas tensões de escoamento e fratura.

Os resultados da figura 2 ilustram a influência sinérgica de três características, tensão de escoamento, tensão de fratura e coeficiente de encruamento, na ductilidade de aços de carbono ultra alto.

A figura 3 mostra esquematicamente a influência de cada característica na ductilidade. A ductilidade será aumentada pelo (1) aumento do tamanho de grão ou o espaçamento entre partículas ((a) e (b)), (2) diminuição do tamanho dos carbonetos nos contornos de grão (c) e (3) diminuição da taxa de encruamento (d).

Portanto, para alcançar uma alta ductilidade, os aços de ultra alto carbono devem possuir baixa tensão de escoamento, alta tensão de fratura e baixa taxa de encruamento.

.gif)

Figura 3 - Ilustração esquemática do comportamento de tensão e deformação e ductilidade resultante como função de (a) tamanho de grão, (b) espaçamento médio entre partículas de carboneto, (c) tamanho médio de partículas de carbonetos nos contornos de grão e (d) taxa de encruamento.

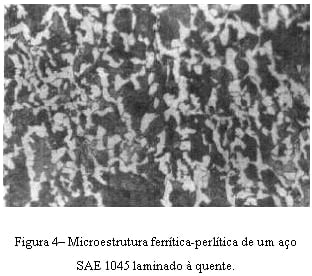

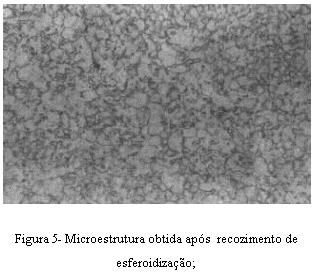

Microestruturas

A figura 4 apresenta uma microestrutura ferrítica/perlítica típica de aços médio carbono laminados a quente. Na análise de metalografia quantitativa destas amostras observou-se 63,3 ± 5,2% de perlita e 33,7 ± 5,2% de ferrita. A microestrutura após recozimento de esferoidização é constituída de uma matriz ferrítica com carbonetos dispersos, como mostrado na figura 5 (microscopia ótica) e 6 (microscopia eletrônica de varredura), para um aço SAE 1045.

.png)

Conclusões

O processo de esferoidização envolve ciclos térmicos longos e portanto, são tratamentos caros. A compreensão dos parâmetros microestruturais que afetam as propriedades mecânicas de aços esferoidizados permite que sejam otimizados estes tratamentos térmicos. A otimização irá consequentemente reduzir custos e aumentar a competitividade das indústrias.

Referência bibliográfica

[1]- Metals Handbook, vol. 2- Heat Treating, Cleaning and Finishing, 8° edição, American Society for Metals, Metals Park, USA; [2]-BERNARDINI, P. A. N.; Apostila do curso de graduação em Ciências dos Materiais. [3]-SYN, C. K.; LESUER, D. R. e SHERBY, O. D.; Metallurgical and Materials Transactions, 25A; 1481, (1994); [4]-KANETSUKI, Y ; KATSUMATA, M ; INOUE, T. Effect of Dynamic Recrystallization on the Transformed Ferrite-Pearlite Microstructure and Subsequent Spheroidization Behavior of Medium Carbon Steel. Recrystallization '90, Wollongong, Australia, 22-26 Jan. 1990; The Minerals, Metals & Materials Society; Warrendale, USA, 1990, 523-528 [5]-OCHI, T ; KOYASU, Y. A Study of Spheroidizing Mechanism of Cementite in Annealing of Medium Carbon Steel. 33rd Mechanical Working and Steel Processing Conference Proceedings. 303-309, 1992. [6]-SHKATOV, V V ; CHERNYSHEV, A P ; LIZUNOV, V I. Kinetics of Pearlite Spheroidization in Carbon Steel.Author Affiliation: Lipetsk Polytechnical Institute. PHYSICS OF METALS AND METALLOGRAPHY (USSR) 70, (4), 1990, 116-121. [7]-OYAMA, T.; SHERBY, O. D.; WADSWORTH, J. e WALSER, B.; Aplication of the divorced eutectoid transformation to the development of fine-grained, spheroidized structures in ultrahigh carbon steels. Scripta Metall. 18; 1984, pp. 799-804; [8]-SYN, C K ; LESUER, D R ; SHERBY, O D. Fracture behavior of spheroidized hypereutectoid steels. ACTA METALL. MATER. 43, (10), 1995, 3827-3835. [9]-FUKUI S. e UEHARA N. ; 2nd Int. Conf. on the Streght of Metals and Alloys II, ASM, Metals Park, OH, 616-620, 1979. [10]-WILSON D. V. e RUSSEL B. ; Acta Metall. 8, 1960, 468-479.

.jpg)

.gif)

.gif)

.gif)

.png)