Fonte e Fotos: Revista O Mundo da Usinagem - 13/11/07

Domar cavacos, que possuem formatos e espessuras irregulares, boa resistência mecânica, flexibilidade, curvatura incontrolável, além de outras características é sempre um desafio.

Contra os pedaços de metais não há comando eficiente, nem técnica confiável, não há certeza no domínio da situação. Os cavacos são classificados de duas maneiras: quanto à classe e quanto à forma. Quanto à classe eles podem ser contínuos, parcialmente contínuos, descontínuos e segmentados. Quanto à forma os cavacos são classificados como em fita, helicoidal, espiral e lascas (ou pedaços). Algumas normas mais detalhistas podem ainda classificá-los como curto, longo ou emaranhado. Apenas a classe descontínua não apresenta maiores problemas. As demais podem promover o cavaco longo, na forma de fita, que é a mais problemática do ponto de vista de segurança e economia. Os cavacos longos podem causar os seguintes problemas:

• Eles têm baixas densidades efetivas, isto é, ocupam muito espaço, o que causa problemas econômicos no manuseio e no processo de descarte, ou reaproveitamento.

• Eles podem se enrolar em torno da peça,da ferramenta ou de componentes da máquina e estes cavacos, a temperaturas elevadas e com arestas laterais afiadas, representam um verdadeiro risco à integridade física do operador.

• Quando eles se enrolam na peça, apesar de afetar pouco o acabamento superficial, produzem uma superfície não atrativa, e podem causar danos à ferramenta.

• Podem impedir o acesso regular do fluido de corte (efeito guarda-chuva).

• Na usinagem com fluidos de corte, os cavacos levam consigo grande quantidade de fluido, necessitando constante controle nos níveis dos tanques.

• Uma vez enrolados em algum componente, precisam ser removidos para a continuidade da produção e isto pode ser uma tarefa árdua.

Aliás, certa vez vi este último problema ocorrer em uma linha de produção de uma grande indústria automotiva. No torneamento de um eixo de aço-liga, os cavacos contínuos, em forma de fita longa se enrolavam na peça e, à medida que o corte de perfilamento do eixo ocorria, o emaranhado de cavacos crescia e era levado pelo suporte da ferramenta na direção do avanço. No final da operação este ninho de cavacos se ajuntava, envolto nas castanhas e na placa do torno. Para substituir a peça e dar seqüência na linha de produção, o operador precisava antes desenvolver uma verdadeira batalha contra este inimigo resistente, com armas afiadas e com temperaturas elevadas. Para tanto ele usava um gancho de aço e às vezes uma tesoura para cortar o acéfalo. Só após a retirada completa deste ninho de cavacos a nova peça podia ser alimentada na máquina para depois a operação se repetir. O detalhe é que muitas vezes o trabalho de retirar o ninho de cavacos levava mais tempo que aquele da operação propriamente dita.

Na operação citada era utilizada uma ferramenta rombóide, com ângulo de ponta de 35o e um suporte ISO SVQBR, que no perfilamento fazia com que o ângulo de posição variasse à medida que a direção do avanço mudava do sentido axial para o radial, o que dificultava muito o controle do cavaco. Mesmo possuindo um quebra-cavaco do tipo anteparo o mesmo não mantinha eficiência, uma vez que a direção de saída do cavaco se alterava constantemente com a variação do ângulo de posição provocada pela constante mudança na direção do avanço.

O máximo que se consegue nesta situação é minimizar o problema, buscando conjugar uma geometria de ferramenta com condições de corte otimizadas. Alguns métodos especiais já foram utilizados para atacar o problema. Um deles é o método da redução periódica do avanço, ilustrado na Figura 1.

Neste método a desaceleração intermitente do avanço promove a quebra periódica do cavaco pela redução da espessura do cavaco até valores muito pequenos (próximos a zero), conforme mostra a figura. Isto pode ser conseguido por um programa particular de computador em um sistema CNC. Neste método, o avanço diminuto promove uma espessura de cavaco também ínfimo, a ponto de não suportar o peso do corpo do cavaco, quebrando-se facilmente.

A vantagem é que a periodicidade de desaceleração do avanço vai determinar o comprimento do cavaco, assim o programa CNC pode ser projetado para atender o freguês. A desvantagem é que esta desaceleração do avanço faz aumentar o tempo de corte, que para uma peça pode ser insignificante, mas num período longo de produção pode significar um custo adicional considerável.

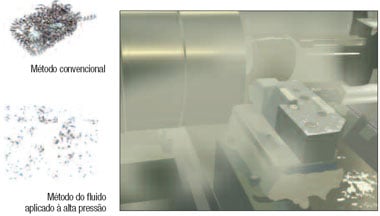

Um outro método especial é o hidráulico [3]. Neste método o fluido de corte é injetado a alta pressão na superfície de saída da ferramenta, contra a saída do cavaco. A força do jato promove a fragmentação do cavaco conforme a seqüência mostrada na Figura 2.

A aplicação deste método na usinagem de ligas de titânio e de níquel mostrou muita eficiência no controle do cavaco. O fator de empacotamento (relação entre o volume do cavaco e o volume de um sólido equivalente ao seu peso) passou de 47 para 4,7 quando a usinagem sem quebracavacos foi substituída pela utilização do método. A desvantagem do método é a névoa de fluido criada no ambiente de trabalho, exigindo um bom sistema de exaustão para remoção das partículas de fluido suspensas (Figura 3).

Figura 3 – Ilustrações de um sistema de fluido aplicado a alta pressão, ilustrando o jato de fluido, a névoa criada e a eficiência do método em controlar o cavaco [Da Silva, R.B., Tese de doutorado, Programa de pós-graduação em Engenharia Mecânica – UFU, 2006].

O fator mais importante na determinação da capacidade de quebra de um cavaco é o material da peça. Se frágil e heterogêneo o cavaco tende a ser mais controlável, podendo inclusive sair descontínuo e, portanto, na forma de lascas ou ferros fundidos cinzentos. Se dútil e homogêneo o problema se apresenta mais seriamente quanto maior estas características. Nestas situações os cavacos tendem a sair contínuos e muitas vezes na forma de fita longa ou helicoidal longo. O único remédio é: quebra-cavaco neles!

É importante, entretanto, que o leitor entenda como os fabricantes de ferramentas projetam os quebra-cavacos. Não é apenas imaginação do projetista. Tem que haver raciocínio baseado em fatores teóricos. Resumidamente, o problema é o seguinte: além da fragilidade/ductilidade do material da peça, a capacidade de um cavaco se quebrar naturalmente, isto é, sem quebracavacos, depende também da sua espessura e de seu raio de curvatura.

Quanto menor a espessura do cavaco mais flexíveis eles são, portanto, mais difíceis de quebrarem. O cavaco, que já sofreu deformações intensas nos planos de cisalhamentos primário e secundário durante a sua formação, necessita de uma determinada deformação crítica jf, para se fraturar, após deixar a superfície de saída da ferramenta.

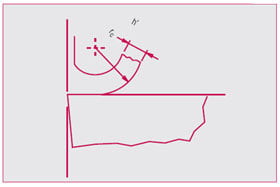

A deformação que o cavaco vai sofrer neste estágio é diretamente proporcional a h’/rc, onde h’ é a espessura do cavaco e rc é o seu raio de curvatura (Figura 4).

Se a deformação do cavaco não for suficientemente grande para causar a fratura, é necessário tomar medidas, ou para aumentar h’ ou diminuir rc, e assim promover deformação suficiente para obter a fratura periódica do cavaco.

Como h’ depende principalmente do avanço (ou da espessura de corte, h), e este afeta o acabamento superficial e a produtividade, que normalmente já estão otimizados, procura-se então tentar reduzir rc. Entretanto, o leitor deve considerar que, se puder, o aumento do avanço vai ajudar a vencer o problema.

O método mais usual para aumentar a curvatura do cavaco (diminuir rc) é a utilização de quebra-cavacos integrais (superfícies de saídas das ferramentas com formatos especiais). No passado os chamados quebra-cavacos postiços já foram, também, utilizados. Eles têm a vantagem de poderem ser posicionados adequadamente na superfície de saída da ferramenta para cada aplicação. Mas por serem mais um item de estoque a controlar, além de depender muito da habilidade do operador para garantir sua eficiência, caiu em desuso.

Os quebra-cavacos integrais tornaram assim, um fator de pesquisa e de alto investimento por parte dos fabricantes de ferramentas de corte. Todos os fabricantes possuem em sua linha de produtos o projeto ideal para cada aplicação. Normalmente eles aparecem nos catálogos em função do material e das condições de corte, particularmente o avanço e a profundidade de corte.

A Figura 5 mostra diferentes locais de quebra do cavaco promovidos pela maior curvatura. É importante o leitor observar que o cavaco não vai quebrar imediatamente ao se chocar contra o quebra-cavaco (tipo anteparo), ou ao passar pelo quebra-cavaco (tipo cratera). Ao promover a redução de rc permite que a deformação crítica necessária para a ruptura do cavaco seja atingida causando sua auto-quebra, ou que a deformação fique próxima da crítica, atingindo esse valor quando o cavaco se chocar contra algum obstáculo, que pode ser a ferramenta ou a própria peça.

Como o material da peça entra no jogo? É exatamente no valor da deformação crítica necessária para promover a quebra do cavaco. Se o material é frágil e heterogêneo, o valor da deformação jf é pequeno, se dúctil e homogêneo o valor de jf é grande, indicando que grandes curvaturas são exigidas (pequenos valores de rc) para promover o controle do cavaco. A resistência do material é também um fator de influência. Quanto mais resistente for o material, maior é a deformação necessária para promover sua ruptura.

Interessante, também, o fato de muitas vezes as ferramentas apresentarem formas extravagantes na superfície de saída. O objetivo não é estético. Cada detalhe é planejado e possui uma função. O objetivo, além de promover a maior curvatura, é também deformar e produzir um encruamento maior no cavaco, diminuindo assim a deformação crítica, jf, necessária para promover sua quebra. A Figura 6 mostra vários projetos com estes detalhes extravagantes.

Os quebra-cavacos, até bem recente, eram exclusividades das ferramentas de metal duro, pela facilidade de fabricação e por se tratar de material com tenacidade suficiente para suportar o emprego dos mesmos. As cerâmicas ainda não são portadoras de quebra-cavacos integrais. Sua dureza é muito elevada para o emprego de processos convencionais e a falta de condutividade elétrica não permite os processos de usinagem alternativos não tradicionais. Entretanto, hoje o mercado já oferece ferramentas de PCD com quebra cavacos do tipo cratera, confeccionados por eletroerosão, para atuarem no torneamento de materiais dúcteis como o alumínio.

Como se vê, não é tarefa fácil, mas é possível domar os cavacos!

Álisson Rocha Machado - Fac. Engenharia Mecânica (FEM) – Universidade Federal de Uberlândia, LEPU – Laboratório de Ensino e Pesquisa em Usinagem.

.jpg)

.jpg)