Notícias

A moldagem do metal nas formas necessárias para vários propósitos pode ser feita de várias maneiras, incluindo fundição, usinagem, laminação e forjamento. Esses processos afetam os tamanhos e formas dos minúsculos grãos cristalinos que compõem o metal a granel, seja aço, alumínio ou outros metais e ligas amplamente utilizados.

Agora, pesquisadores do MIT foram capazes de estudar exatamente o que acontece quando esses grãos de cristal se formam durante um processo de deformação extrema, nas menores escalas, até alguns nanômetros de diâmetro. As novas descobertas podem levar a formas aprimoradas de processamento para produzir propriedades melhores e mais consistentes, como dureza e tenacidade.

As novas descobertas, possibilitadas pela análise detalhada de imagens de um conjunto de poderosos sistemas de imagem, foram relatadas na revista Nature Materials, em um artigo do ex-pós-doutorando do MIT, Ahmed Tiamiyu (agora professor assistente da Universidade de Calgary); os professores do MIT Christopher Schuh, Keith Nelson e James LeBeau; o ex-aluno Edward Pang; e o atual estudante Xi Chen.

“No processo de fabricação de um metal, você está dotando-o de uma certa estrutura, e essa estrutura ditará suas propriedades em serviço”, diz Schuh. Em geral, quanto menor o tamanho do grão, mais forte é o metal resultante. Esforçar-se para melhorar a resistência e a tenacidade diminuindo os tamanhos de grão “tem sido um tema abrangente em toda a metalurgia, em todos os metais, nos últimos 80 anos”, diz ele.

Continua depois da publicidade |

Os metalúrgicos há muito aplicam uma variedade de métodos desenvolvidos empiricamente para reduzir os tamanhos dos grãos em um pedaço de metal sólido, geralmente transmitindo vários tipos de tensão através da deformação de uma forma ou de outra. Mas não é fácil tornar esses grãos menores.

O método primário é chamado de recristalização, no qual o metal é deformado e aquecido. Isso cria muitos pequenos defeitos em toda a peça, que são “altamente desordenados e espalhados”, diz Schuh, que é Professor Danae and Vasilis Salapatas de Metalurgia.

Quando o metal é deformado e aquecido, todos esses defeitos podem formar espontaneamente os núcleos de novos cristais. “Você vai dessa sopa confusa de defeitos para cristais nucleados recém-novos. E porque eles são recém-nucleados, eles começam muito pequenos”, levando a uma estrutura com grãos muito menores, explica Schuh.

O que é único no novo trabalho, diz ele, é determinar como esse processo ocorre em altíssima velocidade e nas menores escalas. Enquanto os processos típicos de conformação de metal, como forjamento ou laminação de chapas, podem ser bastante rápidos, esta nova análise analisa processos que são “várias ordens de magnitude mais rápidos”, diz Schuh.

“Usamos um laser para lançar partículas metálicas em velocidades supersônicas. Dizer que isso acontece em um piscar de olhos seria um eufemismo incrível, porque você poderia fazer milhares disso em um piscar de olhos”, diz Schuh.

Esse processo de alta velocidade não é apenas uma curiosidade de laboratório, diz ele. “Existem processos industriais em que as coisas acontecem nessa velocidade”. Isso inclui usinagem de alta velocidade; moagem de alta energia de pó metálico; e um método chamado cold spray, para formar revestimentos. Em seus experimentos, “tentamos entender esse processo de recristalização sob essas taxas muito extremas e, como as taxas são tão altas, ninguém foi capaz de cavar lá e analisar sistematicamente esse processo antes”, diz ele.

Usando um sistema baseado em laser para disparar partículas de 10 micrômetros em uma superfície, Tiamiyu, que realizou os experimentos, “poderia disparar essas partículas uma de cada vez e realmente medir o quão rápido elas estão indo e quão forte elas chegam”, Schuh diz. Fotografando as partículas em velocidades cada vez mais rápidas, ele as abria para ver como a estrutura do grão evoluía, até a escala nanométrica, usando uma variedade de técnicas sofisticadas de microscopia nas instalações do MIT.nano, em colaboração com especialistas em microscopia.

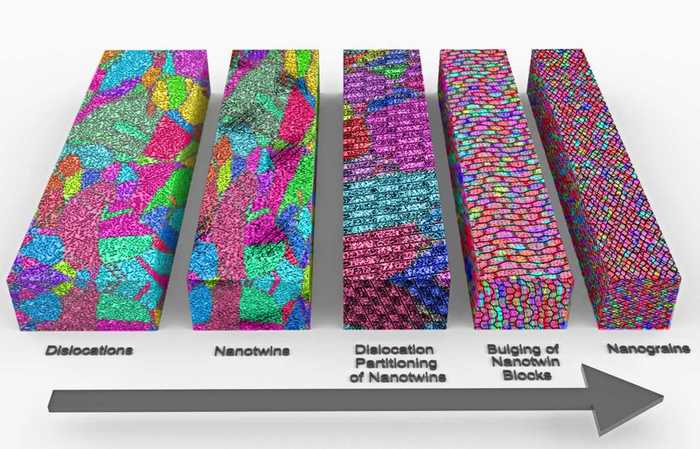

O resultado foi a descoberta do que Schuh diz ser um “novo caminho” pelo qual os grãos estavam se formando até a escala nanométrica. O novo caminho, que eles chamam de recristalização assistida por nanogeminação, é uma variação de um fenômeno conhecido em metais chamado de geminação, um tipo particular de defeito no qual parte da estrutura cristalina muda sua orientação. É uma “inversão de simetria de espelho, e você acaba obtendo esses padrões listrados onde o metal inverte sua orientação e volta novamente, como um padrão de espinha de peixe”, diz ele. A equipe descobriu que quanto maior a taxa desses impactos, mais esse processo ocorreu, levando a grãos cada vez menores à medida que esses “gêmeos” em nanoescala se fragmentavam em novos grãos de cristal.

Nos experimentos que eles fizeram usando cobre, o processo de bombardear a superfície com essas minúsculas partículas em alta velocidade poderia aumentar a força do metal cerca de dez vezes. “Esta não é uma pequena mudança nas propriedades”, diz Schuh, e esse resultado não é surpreendente, pois é uma extensão do conhecido efeito de endurecimento que vem dos golpes de martelo do forjamento comum. “Este é um tipo de fenômeno de hiperforjamento do qual estamos falando”.

Nos experimentos, eles conseguiram aplicar uma ampla gama de imagens e medições exatamente às mesmas partículas e locais de impacto, diz Schuh: “Então, acabamos obtendo uma visão multimodal. Obtemos lentes diferentes na mesma região e material exatos, e quando você junta tudo isso, você tem apenas uma riqueza de detalhes quantitativos sobre o que está acontecendo que uma única técnica sozinha não forneceria”.

Como as novas descobertas fornecem orientação sobre o grau de deformação necessário, a rapidez com que essa deformação ocorre e as temperaturas a serem usadas para obter o efeito máximo para quaisquer metais específicos ou métodos de processamento, elas podem ser aplicadas diretamente à produção de metais do mundo real , diz Tiamiyu. Os gráficos que eles produziram a partir do trabalho experimental devem ser de aplicação geral. “Não são apenas linhas hipotéticas”, diz Tiamiyu. Para qualquer metal ou liga, “se você está tentando determinar se os nanogrãos se formarão, se você tiver os parâmetros, apenas coloque-os lá” nas fórmulas que eles desenvolveram, e os resultados devem mostrar que tipo de estrutura de grão pode ser esperado a partir de determinadas taxas de impacto e determinadas temperaturas.

A pesquisa foi apoiada pelo Departamento de Energia dos EUA, pelo Escritório de Pesquisa Naval e pelo Conselho de Pesquisa em Ciências Naturais e Engenharia do Canadá.

*O artigo original pode ser acessado aqui.

Gostou? Então compartilhe: