Notícias

Fonte: CIMM - 29/10/07

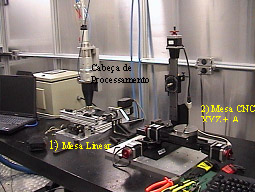

Foto: IEAv

Empresas como a Boeing, Airbus e Bombardier possuem acordos de cooperação com centros de pesquisa em laser. Os laboratórios desenvolvem tecnologias de fabricação que elas empregam na produção de seus jatos.

Para manter a competitividade da indústria aeroespacial brasileira é necessário que a união indústria e centro de pesquisa também aconteça aqui no Brasil. Buscando o avanço tecnológico do setor, o Instituto de Estudos Avançados (IEAv), do Comando Geral de Tecnologia Aeroespacial (CTA), adquiriu em 2006 uma estação de processamento de materiais com laser a fibra óptica de alta potência.

Instalado no Laboratório Multiusuário de Desenvolvimento de Aplicações de Lasers e Óptica (Dedalo) do IEAv, o laser a fibra oferece uma série de vantagens quando comparado aos lasers tradicionalmente empregados na indústria, como os de dióxido de carbono (CO2) e o de neodímio-YAG (Nd: YAG).

O equipamento é extremamente compacto, ocupa uma área de apenas 1m². Sua eficiência é superior a 25%, o que implica num baixo custo de energia, lembrando que os outros tipos de lasers possuem eficiência inferior a 10%. Outro diferencial é quanto à qualidade do feixe de radiação, que possibilita um diâmetro focal menor, elevando a intensidade da luz e diminuindo a perda de material durante o corte. Mas, a principal vantagem do equipamento, quando se trata de aplicações industriais, é a não necessidade de manutenção. O fabricante do laser garante até 100 mil horas de utilização sem troca de peças.

“É um sistema simples, com baixos custos de operação e manutenção e que já foi adotado pelos grandes centros de pesquisa mundiais. A procura por este tipo de dispositivo foi muito grande no ano passado. Acredito que dentro de alguns anos o aparelho de laser a fibra óptica será o padrão industrial”, diz Rudimar Riva, chefe do Laboratório Dedalo.

A instalação do laser faz parte do projeto Prolaser e foi financiado pela Financiadora de Estudos e Projetos (Finep), um investimento de cerca de R$1 milhão. Também contou com recursos do próprio IEAv e com o apoio do Instituto Fábrica do Milênio, que reúne indústrias e universidades que pesquisam processos de fabricação.

O projeto também é realizado em parceria com a Embraer já que visa desenvolver tecnologias que permitam a redução do custo de fabricação e operação das aeronaves. Esta integração possibilita a capacitação de engenheiros e técnicos da indústria que podem transferir os resultados das pesquisas mais facilmente para o sistema de produção da empresa.

“O objetivo do projeto e do laboratório é fomentar a inserção do laser nas indústrias. Além do setor aeroespacial, o laser a fibra também pode ser utilizado em aplicações da indústria metal-mecânica e automobilística, por exemplo. Queremos estimular as pesquisas e o desenvolvimento de novas tecnologias em parceria com as indústrias”, explica Riva.

Outra preocupação dos pesquisadores do IEAv é a formação de pessoal especializado, com conhecimento científico da área. “Priorizamos a participação de alunos de vários níveis nos projetos que desenvolvemos no laboratório. A procura por inovação tecnológica está crescendo, então a demanda por profissionais especializados também aumentará”, esclarece Riva.

Experiência com a Tupy

A indústria Tupy, do setor de fundição, é um exemplo de empresa que já foi beneficiada pelo laser a fibra do laboratório do IEAv.

Para fechar um contrato de fornecimento de peças automotivas para a montadora General Motors, nos Estados Unidos, a empresa precisava dominar uma tecnologia capaz de realizar fraturas induzidas por laser em estruturas de motores automotivos como as capas de mancais.

Utilizando a nova estação de processamento de materiais com laser a fibra óptica de alta potência este processo foi possível.

Em cerca de um mês, os pesquisadores conseguiram provar a viabilidade de realizar microrranhuras a laser guiadas por fibra óptica no bloco de ferro que pode ser fraturado, com segurança e precisão, por meio de uma forte pressão de uma cunha hidráulica na montagem dos motores.

A empresa Lasertools e o Instituto de Pesquisas Energéticas e Nucleares (IPEN) também colaboraram no projeto. A Tupy passará a fornecer, a partir de 2009, 60 mil blocos por ano à montadora americana.

Mais informações sobre o IEAv pelo site http://www.ieav.cta.br

.jpg)

Foto: IEAv

Empresas como a Boeing, Airbus e Bombardier possuem acordos de cooperação com centros de pesquisa em laser. Os laboratórios desenvolvem tecnologias de fabricação que elas empregam na produção de seus jatos.

Para manter a competitividade da indústria aeroespacial brasileira é necessário que a união indústria e centro de pesquisa também aconteça aqui no Brasil. Buscando o avanço tecnológico do setor, o Instituto de Estudos Avançados (IEAv), do Comando Geral de Tecnologia Aeroespacial (CTA), adquiriu em 2006 uma estação de processamento de materiais com laser a fibra óptica de alta potência.

Instalado no Laboratório Multiusuário de Desenvolvimento de Aplicações de Lasers e Óptica (Dedalo) do IEAv, o laser a fibra oferece uma série de vantagens quando comparado aos lasers tradicionalmente empregados na indústria, como os de dióxido de carbono (CO2) e o de neodímio-YAG (Nd: YAG).

O equipamento é extremamente compacto, ocupa uma área de apenas 1m². Sua eficiência é superior a 25%, o que implica num baixo custo de energia, lembrando que os outros tipos de lasers possuem eficiência inferior a 10%. Outro diferencial é quanto à qualidade do feixe de radiação, que possibilita um diâmetro focal menor, elevando a intensidade da luz e diminuindo a perda de material durante o corte. Mas, a principal vantagem do equipamento, quando se trata de aplicações industriais, é a não necessidade de manutenção. O fabricante do laser garante até 100 mil horas de utilização sem troca de peças.

A instalação do laser faz parte do projeto Prolaser e foi financiado pela Financiadora de Estudos e Projetos (Finep), um investimento de cerca de R$1 milhão. Também contou com recursos do próprio IEAv e com o apoio do Instituto Fábrica do Milênio, que reúne indústrias e universidades que pesquisam processos de fabricação.

O projeto também é realizado em parceria com a Embraer já que visa desenvolver tecnologias que permitam a redução do custo de fabricação e operação das aeronaves. Esta integração possibilita a capacitação de engenheiros e técnicos da indústria que podem transferir os resultados das pesquisas mais facilmente para o sistema de produção da empresa.

“O objetivo do projeto e do laboratório é fomentar a inserção do laser nas indústrias. Além do setor aeroespacial, o laser a fibra também pode ser utilizado em aplicações da indústria metal-mecânica e automobilística, por exemplo. Queremos estimular as pesquisas e o desenvolvimento de novas tecnologias em parceria com as indústrias”, explica Riva.

Outra preocupação dos pesquisadores do IEAv é a formação de pessoal especializado, com conhecimento científico da área. “Priorizamos a participação de alunos de vários níveis nos projetos que desenvolvemos no laboratório. A procura por inovação tecnológica está crescendo, então a demanda por profissionais especializados também aumentará”, esclarece Riva.

Experiência com a Tupy

A indústria Tupy, do setor de fundição, é um exemplo de empresa que já foi beneficiada pelo laser a fibra do laboratório do IEAv.

Para fechar um contrato de fornecimento de peças automotivas para a montadora General Motors, nos Estados Unidos, a empresa precisava dominar uma tecnologia capaz de realizar fraturas induzidas por laser em estruturas de motores automotivos como as capas de mancais.

Utilizando a nova estação de processamento de materiais com laser a fibra óptica de alta potência este processo foi possível.

Em cerca de um mês, os pesquisadores conseguiram provar a viabilidade de realizar microrranhuras a laser guiadas por fibra óptica no bloco de ferro que pode ser fraturado, com segurança e precisão, por meio de uma forte pressão de uma cunha hidráulica na montagem dos motores.

A empresa Lasertools e o Instituto de Pesquisas Energéticas e Nucleares (IPEN) também colaboraram no projeto. A Tupy passará a fornecer, a partir de 2009, 60 mil blocos por ano à montadora americana.

Mais informações sobre o IEAv pelo site http://www.ieav.cta.br

.jpg)

Gostou? Então compartilhe:

Tópicos: