Notícias

Entre os destaques da thyssenkrupp na EXPOSIBRAM 2021, que acontece de 5 a 7 de outubro, está o lançamento um serviço de suporte remoto para a área de mineração. Baseado no Centro de Serviços da empresa em Santa Luzia (MG), a novidade integra um portfólio de soluções digitalizadas que será apresentado virtualmente aos visitantes da feira por meio de palestra técnica e exposição em estande no site do evento.

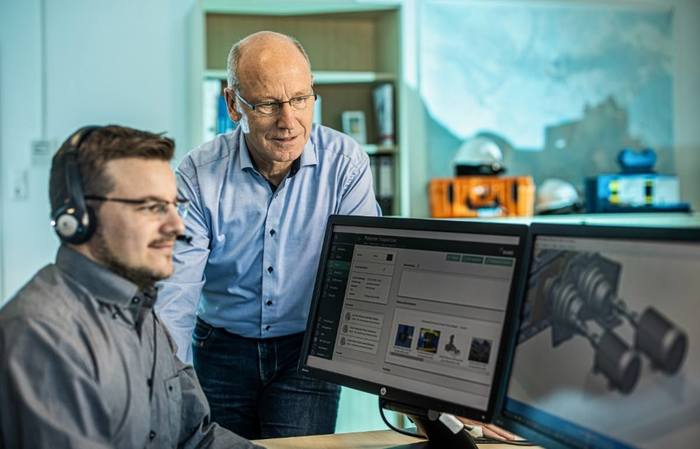

A nova modalidade de atendimento permite a realização a distância de serviços de inspeção, solução de problemas, assistência técnica, comissionamento e manutenção, reduzindo custos de viagem e trazendo mais agilidade na resposta os clientes. Com o uso de óculos de realidade virtual e dispositivos móveis inteligentes, em conjunto com ferramentas de Internet das Coisas (IoT), os especialistas da thyssenkrupp podem fornecer assistência remota em tempo real e de qualquer lugar, para a solução de problemas imediatos e também para manutenções regulares.

“Ao acionar o serviço remoto por meio dos óculos inteligentes ou outros dispositivos conectados à Internet, o usuário é direcionado a uma plataforma de interação on-line com nosso Centro de Serviços. Esse suporte é feito ao vivo, por meio de videochamada, durante a qual é possível fazer vídeos e capturas de tela, bem como definir marcadores na imagem em tempo real, inclusive com recursos de realidade aumentada. Todos os documentos gerados ou utilizados também estarão disponíveis para o usuário como documentação após a conclusão do serviço remoto”, explica Leonardo Pena, diretor técnico do Centro de Competência Global de Engenharia da unidade Plant Technology da thyssenkrupp na América do Sul.

Continua depois da publicidade |

Com foco em segurança operacional, destaca-se o uso óculos inteligentes acoplados ao capacete, o que possibilita produzir imagens em alta definição, isolar sons e ruídos existentes no ambiente de transmissão, ao mesmo tempo em que o operador fica com as mãos livres durante 100% da execução da atividade.

A empresa também apresentará outras soluções 4.0 totalmente desenvolvidas no Brasil, que ajudam a aumentar a performance e produtividade operacional, além de aperfeiçoarem o monitoramento das máquinas para um maior ciclo de vida dos componentes e menor desgaste dos equipamentos. Entre os destaques, o TLO híbrido, sistema de carregador de vagões com inteligência artificial e técnicas de machine learning para melhorar a precisão do carregamento. Operado pela combinação volumétrica e gravimétrica, permite embarcar minério a uma taxa média de 16 mil toneladas/hora com grande precisão e consegue reduzir o tempo de carregamento dos vagões e aumentar a disponibilidade da linha férrea.

Outra inovação que será exibida é a recuperadora autônoma, primeira máquina do gênero desenvolvida pela thyssenkrupp e a primeira do mercado brasileiro a sair de fábrica 100% automatizada. Chamada de BWSR Autônoma (Bucket Wheel Stacker Reclaimer), possui sistema com algoritmos avançados, sensores a laser, GPS e radares integrados. Esses recursos permitem controle a distância com posicionamento autônomo e monitoramento em tempo real das pilhas de materiais, melhorando a gestão operacional.

Além disso, a recuperadora autônoma melhora a utilização dos pátios de granéis sólidos, otimizando o manuseio do material com um ganho de produtividade em torno de 20% – quando comparada a operações convencionais –, e uma vida útil dos equipamentos 25% maior, em razão da estabilidade da operação proporcionada pela automação avançada. Consequentemente, contribui para a redução das emissões de CO2, pois o consumo de energia também é potencializado.

Mais conteúdo local

De olho no crescimento do setor de mineração brasileiro, a thyssenkrupp passou a produzir localmente mais peças e componentes para agilizar a montagem de equipamentos pesados para processamento de minério. O objetivo é atender os clientes brasileiros com maior rapidez e competitividade, gerando mais valor agregado local e empregos.

Dentro do escopo dessa atuação, a thyssenkrupp está fabricando esses componentes em seus centros de serviços no Brasil, proporcionando aos clientes um maior índice de conteúdo local, o que os habilita ao uso de recursos e financiamento nacional.

Em uma primeira etapa, a produção tem se concentrado no fornecimento e modernização de máquinas de ponta para moagem e processamento mineral, as prensas de rolo de alta pressão (chamadas de HPGR – high pressure grinding rolls).

“Estamos aproveitando a estrutura dos nossos centros de serviços em Santa Luzia (MG) e Parauapebas (PA) para fabricar peças sobressalentes e equipamentos de alto valor agregado – que antes importávamos – o que contribui para a redução de 20% no prazo de entrega para o cliente”, destaca Tavares.

Juntos, os dois centros de serviços contam com estrutura fabril de 6.300 m² de área construída em uma área total de 31.500m², máquinas computadorizadas para a usinagem de peças de grande porte de até 100 toneladas e equipamentos de içamento com capacidade para até 120 toneladas (capacidade unitária de cada ponte), além de cabines de pintura e madrilhadoras.

Gostou? Então compartilhe: