Notícias

Os pesquisadores desenvolveram uma nova técnica de processamento que pode permitir a produção em massa de objetos de vidro intrincados e de alto desempenho que custam tão pouco quanto os de plástico (Science 2021, DOI: 10.1126 / science.abf1537). Além disso, poderia reduzir o uso de energia no processamento de vidro em mais de 60%.

As propriedades ópticas, mecânicas e térmicas do vidro são superiores às do plástico, e o vidro é totalmente reciclável. Ainda assim, o plástico domina o mercado de componentes de alta tecnologia, como lentes de câmeras de smartphones, elementos de fibra óptica e frascos médicos, porque é fácil de moldar e produzir em grandes quantidades.

O processamento de vidro não mudou muito por centenas de anos. O material é moldado soprando vidro fundido em temperaturas de até 2.000°C ou fundindo-o e, em seguida, cortando, amolando e polindo para peças de alto desempenho, como lentes. Esses métodos não são adequados para produção em massa.

As peças de plástico, por sua vez, são feitas por meio de moldagem por injeção, que envolve o vazamento de polímeros derretidos a temperaturas muito mais baixas de cerca de 130°C em um molde, depois o resfriamento e a remoção da peça. “É muito rápido e econômico”, afirma Frederik Kotz, engenheiro de microssistemas da Universidade de Freiburg. “Mas os óculos eram até agora inacessíveis com este processo”.

Continua depois da publicidade |

Kotz e seus colegas descobriram uma maneira de misturar as técnicas de processamento de vidro e plástico. Eles começam com um material compósito semelhante ao plástico, que eles chamam de glassomer, consistindo de nanopartículas de sílica em uma matriz de polivinilbutiral (PVB) e polietilenoglicol (PEG).

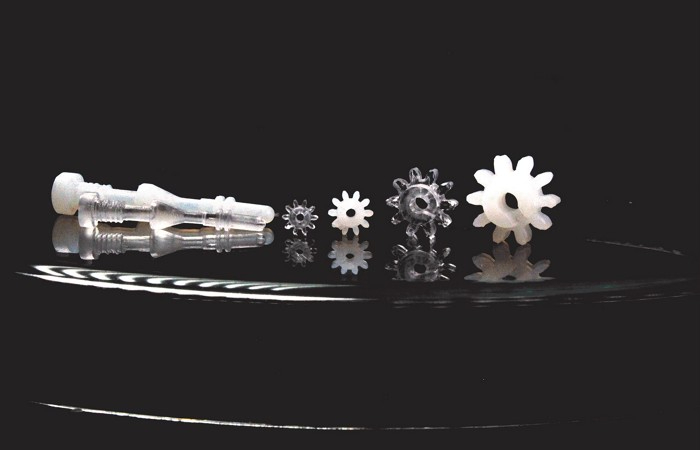

Eles transformam o composto em pelotas que se assemelham a matéria-prima de plástico. Essas pelotas são compatíveis com uma máquina de moldagem por injeção comercial. Os pesquisadores moldam o glassomer em vários objetos complexos, incluindo arranjos de lentes em escala micrométrica. Em seguida, eles mergulham os objetos em água morna por algumas horas para remover a maior parte do PEG para reutilização e, em seguida, os aquecem por mais algumas horas para decompor o PVB.

A sinterização dos objetos a 1300°C transforma o material em vidro transparente. Como as temperaturas de moldagem e sinterização são mais baixas do que as temperaturas clássicas de processamento de vidro, a nova técnica usa menos energia, diz Kotz. Os pesquisadores estão comercializando sua tecnologia por meio de sua startup Glassomer.

Outros já tentaram moldar vidro por injeção antes, diz Kotz, mas os produtos resultantes eram esbranquiçados e opacos. O vidro transparente requer uma estrutura de sílica amorfa pura. Para conseguir isso, os pesquisadores começam com um composto de vitrocerâmica que contém uma quantidade relativamente alta, mais de 60% em peso, de nanopartículas de sílica muito pequenas de 50-100 nm de largura dispersas uniformemente na matriz. Os pesquisadores foram capazes de incorporar uma porcentagem tão alta de partículas de sílica no composto, escolhendo PVB e PEG hidrofílicos, que criam um revestimento fino e uniforme em torno das partículas.

O longo processo necessário para remover o PEG e o PVB da peça injetada é a principal limitação dessa técnica, diz André R. Studart, cientista de materiais e engenheiro da ETH Zurich. Embora a moldagem por injeção em si possa levar apenas 10 segundos, esse processo de remoção da matriz para peças grossas pode levar até 24 horas. No entanto, ele chama isso de "um avanço importante" porque abre uma maneira nova e mais sustentável de fabricar objetos de vidro de sílica.

*Artigo original aqui.

Gostou? Então compartilhe:

- 15/09/2022Futuros carros da BMW terão componentes feitos a partir de redes de pesca recicladas

- 03/07/2025IA impulsiona embalagens mais sustentáveis e combate o déficit de plástico reciclado

- 30/06/2025Impressão 3D com "spray frio" é testada em ponte nos EUA e aponta caminhos para manutenção inteligente