Notícias

Fonte: CIMM – 04/09/07

O titânio apresenta uma série de características que faz com que sua utilização em diversas aplicações cresça cada vez mais. A relação favorável entre a resistência mecânica e seu peso o torna ideal para a fabricação de materiais esportivos e estruturas de aeronaves. Já a sua biocompatilibidade é o principal motivo da sua utilização em implantes médicos e odontológicos. Também é considerado adequado na fabricação de peças usadas em carenagem de turbinas e na unidade auxiliar de potência de aviões, devido as suas propriedades mecânicas que pouco variam quando se requer esforço a altas temperaturas.

Considerando as particularidades do titânio e relacionando-as com tecnologias a laser, um grupo de pesquisadores do Instituto de Pesquisas Energéticas e Nucleares, o IPEN, desenvolveu um projeto para determinar as melhores condições de alcançar o resultado mais favorável em soldagem a laser de ligas deste metal. O trabalho é realizado em parceria com o Instituto Fábrica do Milênio.

O estudo analisa o efeito da atmosfera de proteção, a velocidade do processo e a largura temporal do pulso laser da liga Ti6Al4V, utilizando um laser pulsado de Nd:YAG (1,06mm). “São parâmetros que determinam o estado metalúrgico do metal ressolidificado no cordão de solda. O trabalho, portanto, tem como objetivo encontrar os parâmetros que fornecessem um estado metalúrgico ao cordão de solda compatível com o material de base inicial”, explica Wagner de Rossi, pesquisador do IPEN.

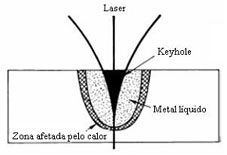

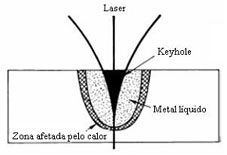

As análises e experimentos mostram que a soldagem por penetração é a mais adequada no caso do titânio. Neste processo, a solda é mais eficiente, pois atinge uma profundidade maior sem afetar consideravelmente a região periférica ao cordão de solda. “E se o processo for bem controlado, a perda de material é muito pequena e não chega a causar nenhum problema”, acrescenta Wagner.

Quanto à velocidade do processo, o estudo mostra que sua diminuição não é favorável por acarretar maior perda do material e uma solda menos resistente. Isso acontece devido ao acúmulo de calor em uma certa região por mais tempo. Os pesquisadores pretendem estudar este item mais profundamente para determinar uma velocidade máxima e minimizar estes efeitos.

Soldagem a laser

A principal vantagem obtida em uma soldagem a laser é a sua precisão. Ela possibilita focalizar uma grande quantidade de energia em um ponto bastante pequeno, sendo possível localizar de maneira bem precisa a região da soldagem.

No caso de um laser pulsado, a precisão é ainda maior, pois também é possível um grande controle sobre a forma com que a energia é depositada sobre a superfície a ser soldada. Isto quer dizer que, determinando-se a largura e a forma temporal dos pulsos laser, pode-se controlar a taxa de aquecimento e de resfriamento do material e da poça fundida. Assim, controla-se, até certo ponto, a metalurgia do material a ser formado no cordão de solda, as propriedades mecânicas e metalúrgicas da região deste cordão não serão muito diferentes do material de base e a ocorrência de trincas e poros será minimizada ou eliminada. Outra vantagem ainda é a pequena zona afetada de calor, preservando a região vizinha ao cordão.

Outros métodos de soldagem também existem e podem ser utilizados, como a solda TIG, apesar de não ser tão precisa como o laser, e o feixe de elétrons, que também é preciso e de alta intensidade. A desvantagem, neste caso, é que as peças a serem soldadas devem estar sob vácuo, o que encarece e dificulta o processo.

.jpg)

O titânio apresenta uma série de características que faz com que sua utilização em diversas aplicações cresça cada vez mais. A relação favorável entre a resistência mecânica e seu peso o torna ideal para a fabricação de materiais esportivos e estruturas de aeronaves. Já a sua biocompatilibidade é o principal motivo da sua utilização em implantes médicos e odontológicos. Também é considerado adequado na fabricação de peças usadas em carenagem de turbinas e na unidade auxiliar de potência de aviões, devido as suas propriedades mecânicas que pouco variam quando se requer esforço a altas temperaturas.

Considerando as particularidades do titânio e relacionando-as com tecnologias a laser, um grupo de pesquisadores do Instituto de Pesquisas Energéticas e Nucleares, o IPEN, desenvolveu um projeto para determinar as melhores condições de alcançar o resultado mais favorável em soldagem a laser de ligas deste metal. O trabalho é realizado em parceria com o Instituto Fábrica do Milênio.

O estudo analisa o efeito da atmosfera de proteção, a velocidade do processo e a largura temporal do pulso laser da liga Ti6Al4V, utilizando um laser pulsado de Nd:YAG (1,06mm). “São parâmetros que determinam o estado metalúrgico do metal ressolidificado no cordão de solda. O trabalho, portanto, tem como objetivo encontrar os parâmetros que fornecessem um estado metalúrgico ao cordão de solda compatível com o material de base inicial”, explica Wagner de Rossi, pesquisador do IPEN.

As análises e experimentos mostram que a soldagem por penetração é a mais adequada no caso do titânio. Neste processo, a solda é mais eficiente, pois atinge uma profundidade maior sem afetar consideravelmente a região periférica ao cordão de solda. “E se o processo for bem controlado, a perda de material é muito pequena e não chega a causar nenhum problema”, acrescenta Wagner.

Soldagem a laser por penetração

Outra característica apontada pelo estudo é a necessidade de utilizar uma atmosfera de proteção durante a fabricação mecânica que envolva o metal. Na soldagem a laser o gás de proteção escolhido é considerado um dos fatores mais significativos para a natureza do material formado. Na maioria dos casos usa-se o argônio ou o hélio, já que o titânio é reativo a outros gases mais comuns como o nitrogênio e o gás carbônico. Se a reação com estes gases ocorrer, haverá a formação de defeitos no material solidificado, como a formação de nitretos de titânio que podem fragilizar a região soldada. Quanto à velocidade do processo, o estudo mostra que sua diminuição não é favorável por acarretar maior perda do material e uma solda menos resistente. Isso acontece devido ao acúmulo de calor em uma certa região por mais tempo. Os pesquisadores pretendem estudar este item mais profundamente para determinar uma velocidade máxima e minimizar estes efeitos.

Soldagem a laser

A principal vantagem obtida em uma soldagem a laser é a sua precisão. Ela possibilita focalizar uma grande quantidade de energia em um ponto bastante pequeno, sendo possível localizar de maneira bem precisa a região da soldagem.

No caso de um laser pulsado, a precisão é ainda maior, pois também é possível um grande controle sobre a forma com que a energia é depositada sobre a superfície a ser soldada. Isto quer dizer que, determinando-se a largura e a forma temporal dos pulsos laser, pode-se controlar a taxa de aquecimento e de resfriamento do material e da poça fundida. Assim, controla-se, até certo ponto, a metalurgia do material a ser formado no cordão de solda, as propriedades mecânicas e metalúrgicas da região deste cordão não serão muito diferentes do material de base e a ocorrência de trincas e poros será minimizada ou eliminada. Outra vantagem ainda é a pequena zona afetada de calor, preservando a região vizinha ao cordão.

Outros métodos de soldagem também existem e podem ser utilizados, como a solda TIG, apesar de não ser tão precisa como o laser, e o feixe de elétrons, que também é preciso e de alta intensidade. A desvantagem, neste caso, é que as peças a serem soldadas devem estar sob vácuo, o que encarece e dificulta o processo.

.jpg)

Gostou? Então compartilhe: