Notícias

Cerâmica

Inicialmente, "cerâmica" era o nome atribuido a ferramentas de óxido de alumínio. Na tentativa de diminuir a fragilidade destas ferramentas, os insertos passaram por considerável desenvolvimento e, hoje, são bastante diferentes daqueles originais.

Atualmente, encontramos dois tipos básicos de cerâmica:

Característica

- Alta dureza à quente (1600oC)

- Não reage quimicamente com o aço;

- Longa vida da ferramenta;

- Usado com alta velocidade de corte;

- Não forma gume postiço.

Característica da cerâmica não metálica em relação ao aço

- 1/3 da densidade do aço;

- alta resistência a compressão;

- muito quebradiço;

- módulo de elasticidade em torno de 2 vezes o do aço;

- baixa condutividade térmica;

- velocidade de 4 à 5 vezes à do metal duro;

- baixa deformação plástica;

Aplicação

- Ferro Fundido;

- Aço endurecido; (hard steels)

- Ligas resistentes ao calor. (Heat resistant alloys)

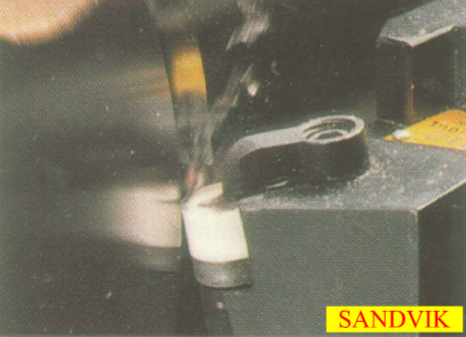

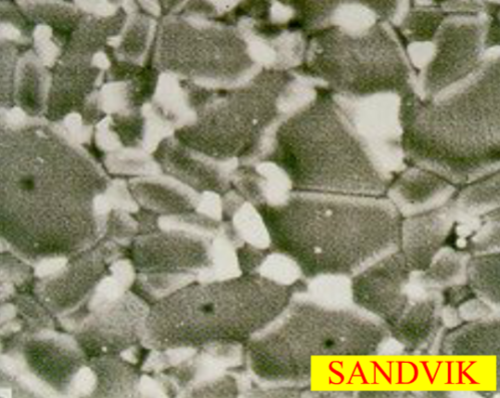

Fabricação

O pó finíssimo de Al2O3 (partículas compreendidas entre 1 e 10 mícrons) mais ZrO2 (confere tenacidade a ferramenta de corte) é prensado, porém apresenta-se muito poroso. Para eliminar os poros, o material é sinterizado a uma tempertura de 1700o C ou mais. Durante a sinterização as peças experimentam uma contração progressiva, fechando os canais e diminuindo a porosidade.

Exigência

- Máquina Ferramenta com extrema rigidez e potência disponível

Recomendações

- Usinagem a seco para evitar choque térmico;

- Evitar cortes interrompidos;

- Materiais que não devem ser usinados:

- Alumínio, pois reage quimicamente

- Ligas de titânio e materiais resistentes ao calor, pela tendência de reagir químicamente, devido a altas temperaturas envolvidas durante o corte;

- Magnésio, berílio e zircônio, por inflamarem na temperatura de trabalho da cerâmica.

Gostou? Então compartilhe:

Notícias relacionadas