por

Geferson Aresi / Orientador: Osvaldo Verussa Junior | 06/11/2018

Notícias

Compactando meios de fabricação

A indústria automotiva é uma das mais competitivas no mercado atualmente, o que requer produtos inovadores e fabricados de maneira correta, com a melhor qualidade atendendo a necessidade do cliente. Por esta razão faz com que exista a necessidade das companhias se atualizarem constantemente buscando ampliar o uso das tecnologias e a redução dos custos de fabricação, para continuarem competitivas e atraentes para o cliente que está cada vez mais exigente e menos disposto a pagar por erros de estratégia. Dessa forma a utilização da metodologia kaizen faz com que as compactações dos meios de fabricação atingem resultados na redução de custos do produto final e além disso proporcionando melhores facilidades na realização das operações. Palavras chaves: Kaizen; melhoria-contínua; fabricação; carroceria.

INTRODUÇÃO

Este estudo relata a aplicação de metodologia bastante aplicada nas empresas com processos produtivos. A utilização desta ferramenta chamada Kaizen possibilita melhoria de processos, com o intuito de eliminar altos custos financeiros de fabricação, além disso proporciona maior ganho produtivo no ambiente fabril. Esse estudo de caso relata como é realizada a implementação da metodologia de forma pratica e com ganho imediato no custo final do produto.

A indústria de fabricação, que está em constante evolução, emprega as novas tecnologias com o objetivo de produzir mais em menos tempo, tornando a automação extremamente essencial para que isso aconteça. Contudo, para essa transformação, é necessário dispor de quantidades elevadas de energia e, também, de um processo de fabricação específico, com estrutura e equipamentos adequados. Com o desenvolvimento dos processos industriais, foi possível aumentar cada vez mais a produção de bens de consumo para a população mundial, o que tornou o comércio fortemente globalizado. O desenvolvimento e evolução dos processos industriais se intensificam a cada dia.

A indústria automotiva passa por constante evoluções tecnológicas, e com isso surgem as dificuldades de melhorar a eficiência produtiva, sempre com o objetivo de produzir mais e com ótima qualidade. Com isso surgem as oportunidades de estudos avançados para eliminar desperdícios e acelerar os processos produtivos, a fim de flexibilizar a área fabril para novos projetos. O ambiente atual tem sido regido pela transformação tecnológica, competitividade acirrada pela globalização e extrema ênfase na relação custo-benefício, bem como a qualidade e a satisfação do cliente, exigindo um foco maior na criatividade e principalmente na inovação como competência estratégica das corporações, porém estudos devem ser detalhados e com máxima cautela no momento da aplicação, pois se não seguir as etapas podem acarretar custos inesperados para a organização.

Continua depois da publicidade |

A seguir, o estudo de caso abordara a metodologia Kaizem aplicada de forma pratica, a fim de reduzir custos de fabricação, maximizar espaço físico na área fabril, melhorar a segurança e garantir a melhor eficiência no processo de fabricação. Após esta revisão bibliográfica apresenta-se os detalhes do projeto bem como da sua implantação no chão de fábrica.

1. REFERENCIAL TEÓRICO

1.1 METODOLOGIA KAIZEN

Kaizen é uma palavra de origem japonesa que significa “mudar para melhor”. No conceito do sistema produtivo japonês, o qual desenvolveu essa metodologia, ela passa a ser entendida como “Melhoria Contínua”. De acordo com KAIZEN [...] (2002), essa metodologia “é o bloco de construção de toda a metodologia ‘Lean Production’ (‘Produção Enxuta’). ” E a Melhoria Contínua possui o conceito de que “[...] as pequenas, graduais, e incrementais mudanças aplicadas sobre um longo período que adiciona o maior impacto nos resultados do negócio. ” (KAIZEN [...] 2002).

Segundo Laraia Moody e Hall (2009) o Kaizen é um processo de melhoria de uma determinada área, elevando os níveis de desempenho em um curto prazo. Para que isso ocorra, as análises são baseadas em metodologias e ferramentas de Lean Production. O Kaizen deve ser coordenado por uma pessoa que possua autoridade para mudar processos e que tenha apoio da gerência e até mesmo da diretoria. Isso permite uma maior flexibilidade e rapidez nas implementações das melhorias provenientes do Kaizen.

Já a equipe Kaizen deve ser multidisciplinar e ser formada por indivíduos escolhidos rigorosamente. Isso permite que diversas visões sejam abordadas nesse evento, seja de um engenheiro de produção que está mais voltado ao planejamento 30 das atividades, ou seja, de um operário que convive diariamente com o processo analisado.

Para o kaizen, nenhum dia deve ser desperdiçado sem que haja alguma melhoria, seja ela operacional ou no processo. Desta forma, esta técnica traz resultados concretos qualitativos e quantitativos em um curto espaço de tempo com um custo relativamente baixo. Importante se enfatizar a motivação da equipe como propulsor para atingir as metas estabelecidas pela direção da companhia.

1.2 COMPACTANDO MEIOS DE FABRICAÇÃO

A preocupação pela eficiência no setor de produção teve origem na Administração Científica, também conhecida como Taylorismo, no qual o estudo de “tempos e movimentos” foi crucial para o desenvolvimento econômico. Após o fim da I Guerra Mundial, foi a vez de Henry Ford lançar “O Fordismo”, baseado na produção em série que eliminava a movimentação desnecessária do operador com o uso de esteiras (MOTTA; VASCONCELOS, 2006).

O aperfeiçoamento dos processos produtivos faz-se necessário, pois, nos dias atuais, não é como aumento dos preços que se atinge o lucro esperado; ao contrário, a oferta de produtos é alta e a vantagem competitiva dá-se no preço do produto final. Para não abrir mão dessa vantagem, as empresas devem trabalhar na redução dos custos e é nesse ponto que a produtividade elevada e a produção eficiente ganham importância (CORRÊA; CORRÊA, 2004).

De acordo com Rivera e Chen (2007), o processo produtivo associado ao uso de recursos pode ser observado no mapeamento do fluxo. Para fazer o mapeamento do processo, é necessário seguir o fluxo de produção, observando suas peculiaridades, as agregações com que cada operação contribui (ou não), bem como o tempo em que o produto permanece em cada uma delas. A primeira etapa do projeto constituiu em mapear o processo de produção, analisando as ações da unidade de fabricação permitindo o aumento da capacidade produtiva, facilitando o processo de fabricação, diminuindo os recursos e insumos no processo fabril, compactando o espaço físico, riscos de segurança, e com o maior objetivo de diminuir o custo de produção do produto.

Nessa fase do projeto foram realizadas algumas análises para a implementação do projeto:

- Análise sobre a organização e métodos de trabalhos;

- Análise do planejamento e controle dos sistemas produtivos;

- Dimensionamento da capacidade instalada de produção;

- Avaliação dos processos de manutenção preventiva e corretiva de máquinas e equipamentos;

- Gerenciamento e adequação de processos da produção;

- Análise e avaliação de produto;

- Administração de produtos, insumos, suprimentos e compras;

- Critérios de segurança em cada uma das etapas da produção;

- Estudo sobre racionalização do processo produtivo, resíduos, água, energia.

Após essa análise detalhada e levantamento de todos os recursos necessários para implementação da compactação do meio de fabricação. Esse tipo de alteração tem se tornado comum dentro das industrias automotivas, devido ao baixo custo agregado para realização das modificações.

Outro ponto muito importante nesse cenário é a rapidez na execução desses projetos, pois quando comparado a uma empresa especializada para realização de projetos de melhorias do processo de fabricação, o tempo médio para qualquer tipo de alteração é de aproximadamente cinco semanas. Já quando é executado internamente por equipe de Kaizen o tempo reduz para uma semana, além disso a redução do custo do projeto, faz com que essas alterações sejam realizadas por equipes da fábrica.

2. DETALHES DO PROJETO

2.1 Meio de fabricação antes de aplicar a Metodologia Kaizen

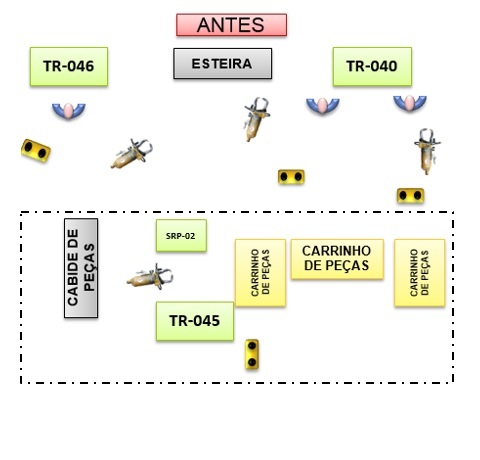

Neste estudo de caso a metodologia Kaizen foi aplicada para melhorar o engajamento da operação, compactar o espaço físico do departamento, e eliminar riscos de segurança. A função do dispositivo (TR045) a ser modificado consiste em soldagem do reforço de fixação do escapamento no piso traseiro do veículo, somente essa operação é realizada nesse meio de fabricação. O dispositivo por sua vez ocupa uma área correspondente a 24m², o que compõe o próprio meio, dispositivo de solda (pinça), armazenamento de peças entrantes, e facilitadores para a operação descrevidos como carinho de peças, conforme descrição no desenho abaixo:

B/L – Diversidade de veículos

Fonte – Geferson Aresi

Na figura 1 observar-se o processo produtivo do dispositivo de fabricação antes da modificação a ser aplicada, com pouco espaço físico, deslocamentos dos operadores, e com dificuldade na realização das operações. O processo consiste em montar o piso traseiro do veículo sobre dispositivo TR-045 e realizar a soldagem do reforço do escapamento, após essa operação a peça é depositada no carinho, seguindo o fluxo da operação.

2.1.1. Possíveis ganhos e desperdícios

Nas operações descritas no item 2.1, podem ser identificados diversos desperdícios tanto em relação ao excesso de deslocamento quando os operadores, espaço físico limitado e dificuldade na realização das operações com risco de segurança. Estas movimentações intermediárias consomem tempo do ciclo de produção além de aumentar o risco de acidente na área. Cada passo que o operador dá ao se deslocar para retornar ao dispositivo, é considerado um desperdício do tempo do ciclo, levando-se em consideração que são operações que não agregam valor ao produto (deslocamentos desnecessários) diferente das operações que agregam valor. A seguir listado algumas operações que geram perda de eficiência na operação:

- Montar o piso traseiro no dispositivo;

- Soldar o reforço de fixação do escapamento;

- Deslocamento para depositar peça no carrinho;

- Retornar paro o dispositivo e iniciar a nova peça.

Observando a relação anterior pode-se concluir que o maior desperdício na operação listada desta célula é referente ao deslocamento durante o processo.

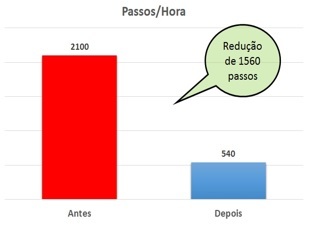

Operador 1 | 2100 passos |

Tabela 1 – Deslocamento por operador - Quantidade de passos por hora / operador/ por berço a ser montado

Fonte: Software Excel*

2.2 Implantação da Compactação

A grande facilidade do projeto é que a compactação foi projetada e fabricado dentro da empresa, por uma equipe específica da engenharia de processos e fabricação. Isto não apenas diminuiu os custos de implantação do projeto, mas também os prazos para a implantação. Nesse novo modelo de compactação o meio atual de fabricação TR-045 foi acoplado juntamente ao TR-046, agregando as operações e otimizando o espaço físico.

2.2 Modificação da linha

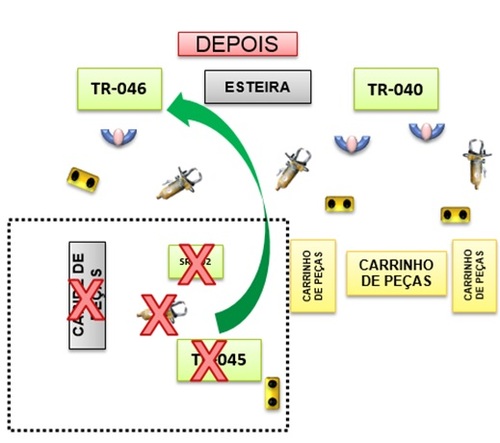

Após todas as etapas do projeto concluídas e aplicadas no posto TR-046, foi necessário o engajamento dos operadores bem como o posicionamento de algumas peças da borda da ilha para possibilitar a alteração e assim descrever as operações.

B/L – Diversidade de veículos

Fonte – Geferson Aresi

A figura 2 é o novo lay-out após o termino da implementação do projeto de compactação, onde foi eliminado todo o posto TR-045, e realocada toda a operação no posto seguinte, conforme descrito na imagem acima.

3. RESULTADOS

O principal resultado obtido pelo trabalho implantado foi a melhora do engajamento, compactação do espaço físico, custos de operação e riscos de segurança. Antes da modificação a peça era fabricada em um dispositivo, onde possui um custo estimado em R$136.000,00, pinça de solda R$87.000,00, espaço físico R$960,00, e ganho de deslocamento (R$0,01 por passo). Após a aplicação do Kaizen a operação passou a ser realizada somente no dispositivo TR-046. Com produção estimada em 250mil veículos / anos, o ganho R$/Veículo é estimado em R$1,11.

Fonte: Software Excel*

4. CONCLUSÕES

A aplicação da metodologia Kaizen tornou-se lucrativa e com a máxima eficiência para a empresa devido a seus princípios de melhorias continua. Os resultados financeiros foram excelentes além de reduzir o custo do veículo final, obteve-se ganho na área fabril, disponibilizando espaço físico para a chegada de novos produtos.

Outro ganho muito importante foi a redução do deslocamento do operador dentro da área de trabalho, além disso outro ganho de grande valia foi a redução de riscos de acidente dentro do departamento, devido ao melhor engajamento após o projeto, reduzindo os movimentos e facilitando a realização das operações.

Por fim, ressalta-se que a metodologia Kaizen tem a premissa de ser uma melhoria contínua, necessitando sempre girar / rodar o ciclo PDCA (planejar, executar, checar e agir) pois dessa forma sempre surgira ideias criativas e com excelente aplicação na indústria automotiva. Hoje umas das grandes oportunidades de crescimento é aplicação de ferramentas para facilitar a realização das atividades operacionais, dessa forma são crucias a correta aplicação para enfrentar a acirrada concorrência entre as montadoras do mercado automotivo brasileiro.

REFERENCIAS

SEBRAE, otimize os processos produtivos da sua empresa e reduza os custos http://www.sebrae.com.br/sites/PortalSebrae/artigos/otimize-os-processos-produtivos-da-sua-empresa-e-reduza-os-custos,0bac438af1c92410VgnVCM100000b272010aRCRD, Curitiba, PR, Novembro de 2017.

ORTIZ, C. A. Kaizen e implementação de eventos Kaizen, Rio Grande do Sul, Artmed, 2009

CORRÊA, H. L.; CORRÊA, C. A. Administração de produção e operações: manufatura e serviços: uma abordagem estratégica. São Paulo: Atlas, 2004.

MOTTA, F. C. P.; VASCONCELOS, I. F. F. G. Teoria geral da administração. São Paulo: Thomson; Cengage Learning, 2006

MOURA, R. A. Sistemas e Técnicas de Movimentação e Armazenamento de Materiais. 5ª Ed. rev. São Paulo: Imam, 2005.

RIVERA, L.; CHEN, F. F. Measuring the impact of Lean tools on the cost–time investment of a product using cost–time profiles.Robotics and Computer-Integrated Manufacturing, v. 23, n. 6, p. 684-689, 2007. http://dx.doi.org/10.1016/j.rcim.2007.02.013

O conteúdo e a opinião expressa neste artigo não representam a opinião do Grupo CIMM e são de responsabilidade do autor.

Gostou? Então compartilhe:

Geferson Aresi / Orientador: Osvaldo Verussa Junior

Profissional da industria automotiva, atuo na área de Qualidade Carroceria, com ênfase nas soluções dos problemas de qualidade e produtividade de fabricação dos veículos.