por

Kobi Kisos | 20/03/2014

Notícias

Solução de rosqueamento Iscar

Confira artigo técnico do Kobi Kisos, Gerente de Produtos de Furação da Iscar, de Tefen – Israel.

Normalmente, machos, são as ferramentas mais fáceis e convencionais para se executar rosca em um furo.

Para se usar um macho, não é necessária nenhuma prática específica. O tempo de ciclo é bastante curto se comparado a fresas interpoladoras de rosca, e os preços das ferramentas são muito atrativos.

Com o objetivo de obter a qualidade adequada da rosca, diversos fatores devem ser considerados.

Na primeira etapa de seleção do macho correto, nós devemos identificar o tipo de aplicação. Basicamente, existem quatro geometrias comuns de machos de acordo com aplicações específicas:

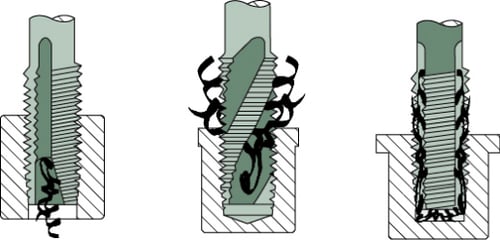

1. Tipo Ponta Helicoidal: usado em furos passantes. O leve espiral interno, apenas no comprimento do chanfro de entrada do macho, direciona o cavaco para frente permitindo um corte suave. Canais rasos garantem melhor rigidez e resistência assim como uma boa fluidez da lubrificação.

2. Tipo Canal Reto: usado em furo passante ou cego, adequados somente para materiais de cavacos curtos (exemplo: ferro fundido).

3. Tipo Canal Helicoidal: usado em furos cegos. O canal helicoidal garante o escoamento do cavaco na direção correta, neste caso, puxando-o para fora do furo e permitindo um corte suave e evitando que o cavaco se acumule na ferramenta ou no fundo do furo (veja figura abaixo).

4. Tipo Laminador: esta geometria difere dos machos de corte. A rosca é criada pela deformação plástica do material. Não há a geração de cavacos do processo de usinagem. Este tipo de macho pode ser usado em materiais com resistência à tração não superior a 1200N/mm².

Na segunda etapa, nós precisamos examinar qual material será usinado. Isso irá orientar-nos para escolha do tratamento superficial ou cobertura adequados:

Continua depois da publicidade |

- Revestimento TiN: o revestimento TiN tem uma dureza de aproximadamente 2300HV e resiste a uma temperatura de até 600°C. É um excelente revestimento para aplicações em geral.

- Revestimento TiN: o revestimento TiN tem uma dureza de aproximadamente 2300HV e resiste a uma temperatura de até 600°C. É um excelente revestimento para aplicações em geral.

- Revestimento a vapor (oxidação): o revestimento a vapor tem uma camada de óxido de ferro Fe3O4, a qual reduz o atrito entre a ferramenta e a peça e evita “solda fria” e aresta postiça.

- Nitretação: Tratamento Superficial recomendado para usinagem de materiais abrasivos ou de alto desgaste tais como, ferro fundido cinzento, ligas de alumínio com alto teor de silício (maior que 10%).

Por exemplo, para usinar uma peça de aço inoxidável, nós precisamos de um macho de ponta helicoidal, feito de aço rápido alto Cobalto (HSS-E) com tratamento de revestimento a vapor. Por outro lado, para usinar Ferro Fundido Cinzento, nós iremos precisar de um macho canal reto com tratamento de nitretação (veja figura acima).

Lançamento

Estando um passo à frente, a Iscar lançou um conceito inigualável e único e apresentou uma nova linha de produto, chamada Onetap, a qual possui uma geometria de corte otimizada para uso universal em ampla gama de diferentes materiais.

A nova linha Onetap permite aos clientes a oportunidade de reduzir significantemente o estoque de machos utilizados, e também atingir a mais alta eficiência em produtividade.

O produto foi desenvolvido com alta tecnologia e possui inigualável e patenteada geometria que:

- reduz e distribui os esforços de corte, prevenindo sobrepasso durante o processo de rosqueamento.

- garante a mais alta qualidade superficial da rosca (mesmo na última peça usinada).

- aumenta a vida útil em até duas vezes (dependendo das condições de corte e material da peça).

A nova linha Onetap estará disponível em duas das mais comuns geometrias: ponta helicoidal para furos passantes e canal helicoidal para furos cegos.

Com Onetap você pode usar o mesmo tipo para usinagem de ferro fundido cinzento e também aço inoxidável, mantendo excelente vida útil da ferramenta e padrões de roscas precisos.

Em um teste de campo, onde o material era aço carbono SAE 1045 e o tipo de rosca era M8x1.25, um macho standard alcançou uma vida útil de 152 peças. Usando Onetap nós atingimos 245 peças, (o que é significantemente mais alto). Com a mesma geometria de macho testada em ferro fundido cinzento GG25, a vida útil também aumentou em 27%.

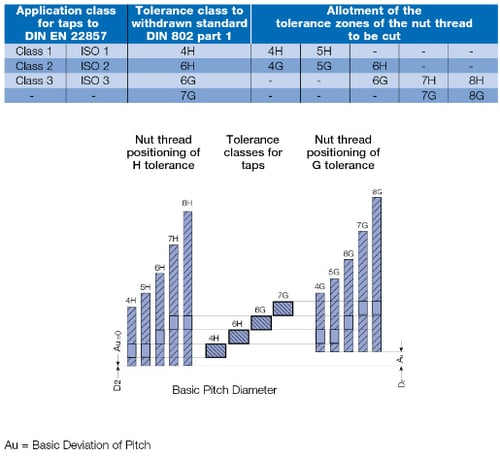

O próximo passo é verificar as especificações de tolerância da rosca. A tolerância do macho é adequada para especificações padrão de roscas.

A tolerância normal do macho (classe média) é ISO 2 (6H), para gerar ajuste/qualidade média de acoplamento (montagem) entre parafuso e porca. Tolerâncias menores (classe fechada) ISO 1 (4H, 5H) geram acoplamentos precisos, sem folga entre os flancos do filetes das rosca do parafuso e da porca. Alta tolerância, (classe livre) ISO 3 (7H; 8H), geram um ajuste grosso e com ampla folga (preferidos para porcas que terão uma camada de cobertura ou revestimento).

A norma Iscar para tolerâncias de machos são classificadas com ISO 2 de acordo com a norma DIN 13, a qual é definida como 6H para roscas métricas e 2B para roscas unificadas conforme tabela abaixo.

A próxima etapa seria o suporte. O macho deve ser montado no eixo do furo base.

Em máquinas não sincronizadas (avanço/rotação) nós recomendamos uso de suportes/fixação de rosqueamento (Iscar GTI, Pinças GTIN). Com fusos não sincronizados a taxa de avanço deverá ser, obrigatoriamente, programada em, aproximadamente, 5-10% inferior ao passo da rosca.

Nesses casos um suporte/fixação de rosqueamento deve ser usado. Ele irá compensar a diferença entre a taxa de avanço do sistema (máquina) e o passo da rosca do macho.

É importante que a tensão da mola de compensação axial esteja ajustada a mínima pressão para evitar pressão sobre o macho. A mola de compressão deverá ser tensionada e, então, o macho começa a cortar pela compressão somente da mola até aproximadamente metade do passo, quando então passará a avançar pelo passo da rosca da própria ferramenta.

O torque requerido para machos laminadores são consideravelmente superiores ao necessário para machos de corte. Quando usar machos laminadores, a capacidade do mandril deve ser reduzida em 25%.

Como escolher o diâmetro correto da broca?

É muito importante entender que a broca pré-rosca precisa gerar o diâmetro interno menor da rosca. Portanto, o diâmetro da broca deve estar entre os limites mínimo e máximo do diâmetro interno da rosca a ser produzida.

A equação necessária para definir o diâmetro da broca para machos de corte métricos é:

S- Diâmetro da broca a ser usada para a rosca (mm)

D- Diâmetro nominal da rosca (mm)

%- Porcentagem de engajamento da rosca

P- Passo da rosca (mm)

S= D – ([% X P] ÷ 76.98)

Por exemplo, o diâmetro necessário para M8x1.25 com 75% de rosca completa:

8 – ([75X1.25]÷76.98)=6.78mm

A equação necessária para definir o diâmetro da broca para machos de laminadores métricos é::

S- Diâmetro da broca a ser usada para a rosca (mm)

D- Diâmetro nominal da rosca (mm)

%- Porcentagem de engajamento da rosca

P- Passo da rosca (mm)

S= D – ([% X P] ÷ 147.06)

Por exemplo, o diâmetro necessário para M8x1.25 com 70% de rosca completa:

8 – ([70X1.25]÷147.06)=7.4mm

Apesar da equação, o modo mais comum para calcular o diâmetro da broca é muito simples:

para MACHOS DE CORTE : ![]()

para MACHOS LAMINADORES: ![]()

Todas as brocas produzidas pela Iscar são adequadas para tolerância de rosca passo normal (grosso). Brocas sólidas de metal duro produzidas com tolerância m7 e brocas com pontas indexáveis são produzidas com tolerância k7. A tolerância do furo produzido por essas brocas é 0/+0.05mm. Isso irá garantir o diâmetro correto do pré-furo da rosca.

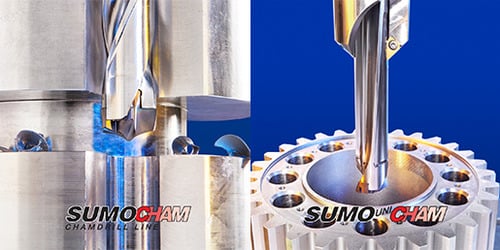

É sempre preferível executar um chanfro no furo antes da operação de rosqueamento. A Iscar possui linhas especialmente desenvolvidas de brocas indexáveis Sumo-Unicham e brocas de metal duro SCDT, as quais combinam operações de furação e chanframento em um único ciclo de furação.

O sistema Sumo-Unicham permite ajuste da projeção da broca para profundidades de furação apropriadas de acordo com as especificações da rosca. A versatilidade da furação com pontas indexáveis Sumocham possibilita uma troca rápida e fácil das geometrias de corte para diferentes materiais a serem usinados, o que torna essa tarefa simples e economiza tempo, veja imagens abaixo.

Por Kobi Kisos, Gerente de Produtos de Furação da Iscar, de Tefen – Israel.

O conteúdo e a opinião expressa neste artigo não representam a opinião do Grupo CIMM e são de responsabilidade do autor.

Gostou? Então compartilhe: