Notícias

Recentemente, engenheiros do Laboratório Nacional do Noroeste do Pacífico (PNNL), nos EUA, conseguiram reduzir pela metade a energia necessária para processar a liga de alumínio mais cobiçada na indústria automotiva.

Veículos mais leves podem viajar mais longe gastando menos energia - seja combustível líquido ou baterias -, portanto, isso tem refletido na grande demanda por componentes automotivos mais leves.

As ligas de alumínio de alto desempenho, como a liga 7075, estão entre as opções mais leves e mais resistentes, mas exigem uma produção com uso intensivo de energia, o que eleva seus custos e, com isso, limita seu uso. No entanto, por conta da tecnologia criada pelos engenheiros, isso está prestes a mudar.

A tecnologia está incorporada em um equipamento que a equipe batizou de Shape, sigla em inglês para "processamento assistido por cisalhamento e extrusão". A grande vantagem é a eliminação dos passos de tratamento a quente no processo de produção da liga de alumínio, resultando em uma economia de energia mais do que significativa, além de uma redução na emissão de poluentes.

A fabricação da liga metálica

Assim como preparar um bolo, a fabricação de metais depende de ingredientes bem misturados e muito calor. A produção metalúrgica convencional usa calor para derreter em conjunto os metais individuais e os elementos de liga, como alumínio, cobre ou magnésio, para criar ligas mais leves, mais fortes ou mais fáceis de formar.

Continua depois da publicidade |

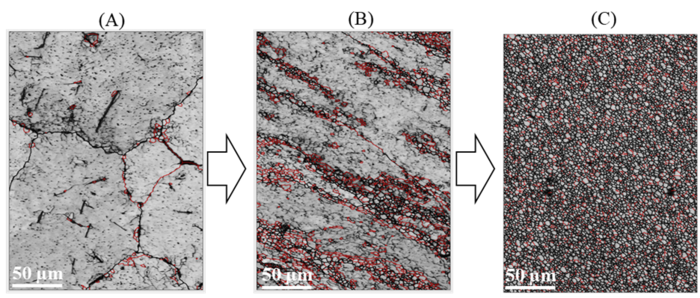

Se esses elementos não estiverem bem misturados, podem surgir rachaduras e fraturas que comprometem as propriedades do metal final, assim como uma massa de bolo mal misturada e grumosa resultará em um bolo que se desmancha. Na produção de metais, o calor é usado para garantir que os elementos metálicos individuais em uma liga sejam bem misturados durante uma etapa chamada homogeneização.

Durante a homogeneização, grandes fundidos de metal, chamados tarugos, são aquecidos a quase 500 ºC por até 24 horas, tornando esta uma das etapas mais intensivas em energia. Esta etapa de tratamento térmico dissolve agregados - semelhantes aos grumos na massa de bolo - no tarugo para garantir que todos os elementos metálicos sejam distribuídos uniformemente - ou homogeneizados. Após a homogeneização, as hastes metálicas passam por um aquecimento adicional e adquirem o formato definitivo em uma etapa chamada extrusão.

Ligas de alumínio ao seu alcance

O processo ShAPE remove um grande obstáculo na produção de ligas de alumínio de alto desempenho, reduzindo drasticamente o consumo de energia e as emissões de gases de efeito estufa durante a fabricação.

“Este é um passo importante para liberar o potencial da fabricação de metais da próxima geração para produzir produtos melhores, mais baratos e mais verdes para o futuro”, disse Scott Whalen, cientista-chefe de materiais do PNNL e co-desenvolvedor do ShAPE.

*Com informações do Pacific Northwest National Laboratory.

Gostou? Então compartilhe: